Качество электроконтактного материала (ЭКМ), изготовленного методами порошковой металлургии, зависит от выбора рациональных технологических режимов его изготовления. Технологический процесс получения порошкового ЭКМ включает следующие основные стадии: виброуплотнение, прессование, спекание. Современные принципы менеджмента качества требуют обеспечить отсутствие брака на всех стадиях технологического процесса. Раннее выявление брака позволяет исключить дальнейшие дорогостоящие технологические операции по изготовлению ЭКМ.

Мониторинг характеристик ЭКМ на стадиях технологического процесса его изготовления возможен на основании прогнозирования удельного электрического сопротивления (электропроводности) материала, которое служит комплексным параметром качества материала. Метод электропроводности отличается высокой чувствительностью. Многие исследователи использовали этот метод для изучения кинетики спекания порошков [1–5].

Порошковые ЭКМ в основном изготавливают двумя способами: путем спекания смеси компонентов заданного состава и путем пропитки исходного каркаса заданной пористости легкоплавким компонентом. В последнем случае легкоплавкий компонент в конечном материале может находиться в составе композита как в твердом, так и в жидком состоянии. ЭКМ, состоящие из твердой матрицы, пропитанной металлом, остающимся в жидком состоянии в условиях эксплуатации (т.н. жидкометаллические ЭКМ), во многих случаях позволяют обеспечить более высокое качество и надежность электроконтактных соединений.

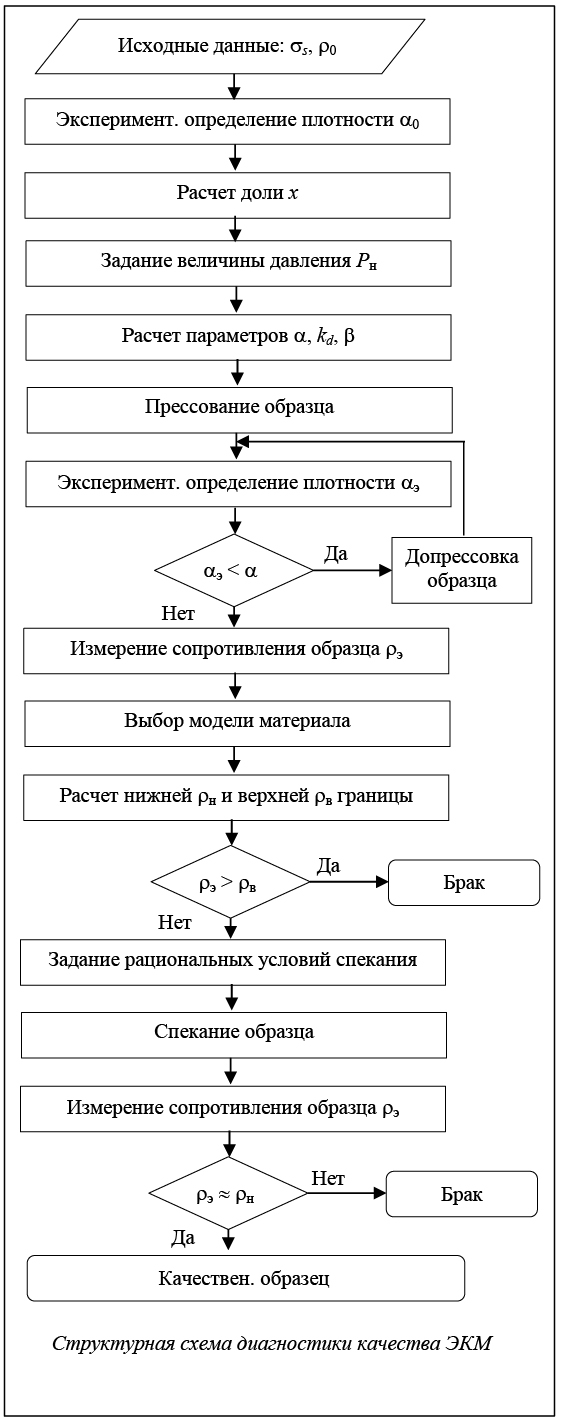

Алгоритм, приведенный в данной статье и изображенный на рисунке, основан на результатах теоретического моделирования порошкового материала, устанавливающих связь удельного сопротивления с основными параметрами технологического процесса – усилием прессования и относительной плотностью образца [6–8]. Возможности моделирования подтверждены экспериментальными данными по измерению сопротивления ЭКМ на различных стадиях его изготовления [6–8]. Теоретические оценки электросопротивления следует рассматривать как величины, к которым необходимо стремиться при разработке технологии получения материала с заданными свойствами.

Далее приводится описание алгоритма с необходимыми пояснениями.

Исходными данными для прогнозирования качества ЭКМ являются характеристики сырья – гранул порошкового материала: предел текучести ss и удельное сопротивление r0.

В рамках используемой модели исходный порошковый материал имеет максимальную относительную плотность, равную 0,52. Наличие вакантных мест в структуре материала (отсутствие гранулы в узле пространственной решетки) создает дополнительную пористость, снижающую относительную плотность по сравнению с максимальной.

Для приближения пространственной структуры порошка к теоретической плотности производим его виброуплотнение, затем определяем его относительную насыпную плотность a0. Далее рассчитываем долю вакантных мест в образце [8] по формуле

х = 1 – a0/0,52.

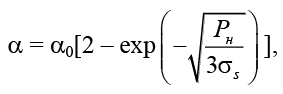

Задаем номинальное давление прессования и, используя уравнение прессования [6] в виде

рассчитываем ожидаемую относительную плотность образца a.

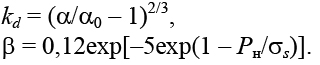

Далее рассчитываем параметры, характеризующие процесс компактирования порошкового материала – коэффициент деформации гранул kd [6] и долю металлического контакта единичных гранул (степень разрушения поверхностных пленок) b [7] по формулам:

Прессуем образец под давлением Рн и экспериментально определяем величину относительной плотности образца aэ.

Если прогнозируемая плотность

образца не достигнута, проводим его допрессовку. Роль процесса прессования не менее важна, чем спекания. Разрушение поверхностной пленки и образование металлического контакта между частицами (оценивается по величине b) является необходимым условием обеспечения требуемой начальной механической прочности и начального электросопротивления прессовок еще до стадии спекания. Если начальное удельное электросопротивление спрессованного материала превышает некоторое предельное значение rв, даже последующее спекание не позволяет получить качественный материал.

Если величина плотности образца близка к прогнозируемой, то измеряем удельное сопротивление образца rэ.

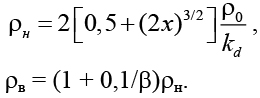

Выбираем структурную модель материала исходя из его конечного назначения: твердометаллический ЭКМ или матрица для получения жидкометаллического ЭКМ. В соответствии с выбранной моделью рассчитываем нижнюю rн и верхнюю rв границы удельного сопротивления образца. Верхнюю границу rв следует рассматривать как величину сопротивления образца, при которой при дальнейшем спекании еще можно получить качественный ЭКМ.

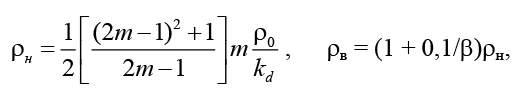

Для твердометаллического ЭКМ используем формулы:

Если вакантные места были запланированы изначально и в материал добавлен порообразователь, то используется модель, для которой получены выражения:

где параметр m рассчитывается из его связи с насыпной плотностью: a0 = 0,52(3m – 2)/m3.

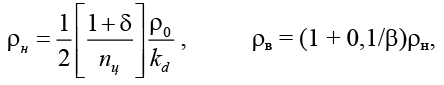

Если образец представляет собой матрицу для дальнейшего изготовления жидкометаллического ЭКМ, то оценка удельного сопротивления проводится по формулам:

где параметры модели рассчитываются через насыпную плотность: d = (1 – a0)/0,48 и nц = a0/0,52.

Сравниваем экспериментальное значение удельного сопротивления образца с прогнозируемым. Если величина rэ не превышает верхнюю границу rв, то образец подлежит спеканию. При условии rэ > rв образец следует считать некачественным.

Для получения качественного ЭКМ выбираем условия спекания в зависимости от экспериментального значения сопротивления rэ. Если величина rэ близка к верхней границе rв, то в процессе спекания желательно добиться большей металлизации контактов частиц материала. Например, увеличить долю металлического контакта для тугоплавких материалов можно увеличением времени спекания, так как температурный режим ограничен технологическими параметрами. Также следует отметить, что спекание должно проходить в достаточно высоком вакууме или в атмосфере инертного газа.

Далее спекаем образец при выбранных условиях.

Измеряем удельное сопротивление образца rэ. Затем, исходя из результатов сравнения величин rэ и нижней границы rн, делаем вывод о качестве материала. Если значения практически совпадают, то такой материал обладает удовлетворительными эксплуатационными характеристиками как ЭКМ.

Описанный алгоритм может быть использован при проектировании системы управления технологическим процессом изготовления деталей и заготовок для электроконтактных соединений различного назначения.

Литература

1. Кислый П.С., Кузенкова М.А. Спекание тугоплавких соединений. Киев: Наукова думка, 1980. 168 с.

2. Мальцев И.М., Баранов В.А. Установка для электроимпульсного спекания порошков под давлением // Порошковая металлургия. 2000. № 1/2. С. 125–128.

3. Райченко А.И., Истомина Т.И., Троян И.А. Спекание порошков при наложении электрического тока и периодических механических импульсов // Порошковая металлургия. 2000. № 3/4. С. 105–109.

4. Роман О.В., Скороход В.В., Фридман Г.Р. Ультразвуковой и резистометрический контроль в порошковой металлургии. Мн.: Выш. шк., 1989. 182 с.

5. Толочко Н.К., Михайлов В.Б., Мозжаров С.Е., Соболенко Н.В., Ядройцев И.А. Кинетика образования межчастичных контактов при лазерном спекании двухкомпонентных порошков // Порошковая металлургия. 1999. № 5/6. С. 37–41.

6. Измайлов В.В., Новоселова М.В. Моделирование механических и электрических процессов при консолидации дисперсных материалов. Сооб. 1: Теоретическое и экспериментальное исследование процессов уплотнения дисперсных материалов // Материалы. Технологии. Инструменты. 2002. Т. 7. № 2. С. 25–30.

7. Измайлов В.В., Новоселова М.В. Моделирование механических и электрических процессов при консолидации дисперсных материалов. Сооб. 2: Теоретическая модель для расчета электросопротивления деформированной частицы дисперсного материала // Материалы. Технологии. Инструменты. 2003. Т. 8. № 1. С. 11–16.

8. Измайлов В.В., Новоселова М.В. Моделирование механических и электрических процессов при консолидации дисперсных материалов. Сооб. 3: Теоретические модели для расчета удельного электросопротивления дисперсного материала // Материалы. Технологии. Инструменты. 2003. Т. 8. № 2. С. 13–18.

Комментарии