Технологический процесс производства таблеток можно разделить на четыре основных этапа: подготовка порошков, получение массы для лекарственной формы, получение готовой лекарственной формы, фасовка и упаковка. На каждом этапе производственного процесса используется определенный тип оборудования [1].

Этап подготовки порошков включает следующие операции: измельчение, просеивание, смешение. Необходимость выполнения тех или иных технологических операций зависит от рецептурной прописи, медицинского назначения и вида исходных препаратов. Все сырье, поступающее на производство, проходит контроль качества. Перед использованием сырье просеивают для удаления механических включений и крупных частиц [2–4].

В фармацевтической технологии процесс измельчения применяется, если исходные материалы не отвечают требуемому фракционному составу, указанному в регламенте. В этом случае их измельчают. Под измельчением понимается механический процесс деления кусков твердых веществ на более мелкие или превращение их в порошок, в результате чего значительно увеличивается поверхность обрабатываемого материала, что позволяет значительно ускорить растворение лекарственных веществ [1–4]. Цели измельчения заключаются в следующем:

§ обеспечить быстрый терапевтический эффект за счет уменьшения размера частиц и увеличения количества вещества;

§ получить равномерную порошковую смесь;

§ обеспечить точность дозирования при разделении массы порошка на отдельные дозы;

§ получить полуфабрикат, используемый предприятием для изготовления растворов, экстрактов, таблеток.

Необходимо знать, до какой степени следует измельчать лекарственное вещество. Степенью измельчения называют отношение размера наиболее крупных кусков измельченного материала до измельчения вещества к размерам наиболее крупных кусков материала после измельчения [2, 4]:

,

,

где Т – степень измельчения; DH – размер куска материала до измельчения; DК – размер куска материала после измельчения.

Этап подготовки порошков также включает процесс просеивания. В фармацевтической технологии просеивание осуществляется через одно сито, исходный материал делится на две фракции:

· просев (нижний продукт) – материал, прошедший сквозь сито;

· отсев (верхний продукт) – материал, не прошедший сквозь сито и оставшийся в нем.

На просеивание прежде всего влияет производительность сита, то есть количество просева, полученного с 1 м2 поверхности сита за 1 час. Производительность сита зависит от следующих факторов: форма и размер отверстий сита, толщина слоя материала на сите, влажность материала, скорость движения материала на сите, характер движения материала, форма частиц материала, кратность просеивания. В качестве гранулирующей жидкости, как правило, используют комбинированный увлажнитель, который готовят в пищеварочном котле при соблюдении необходимого температурного режима и весовых параметров загрузки. После приготовления увлажнитель перемешивают до однородного состояния и процеживают через сито. Полученный комбинированный увлажнитель закрывают крышкой и охлаждают при комнатной температуре до 25–28 оС [1–4].

Этап получения массы для лекарственной формы включает следующие операции: смешение и увлажнение, влажная грануляция, сушка гранулята, сухая грануляция и опудривание.

После операций измельчения и просеивания следует смешение, цель которого – получение однородной смеси порошков. Как правило, смешение проводят параллельно с измельчением. Это способствует выравниванию размеров частиц и получению более однородной массы. Сначала в смеситель загружают вещество, которое имеется в наибольшем количестве, а затем к нему добавляют приготовленную смесь с ядовитым или сильнодействующим веществом, после чего производят тщательное перемешивание. Качество смешения зависит от зернистости, формы частиц, распределения частиц по размеру, сыпучести, плотности и концентрации компонентов [1–4].

Операции смешения и увлажнения совмещают с процессом влажной грануляции. Получение массы проводится в смесителе-грануляторе при выполнении влажной грануляции. Затем влажный гранулят автоматически выгружают в сборник гранулята и передают на стадию сушки, где его сушат в течение определенного времени, периодически перемешивая до остаточной влажности 3–4 %. Высушенный гранулят вручную перегружают из сушилки в передвижной сборник и передают на сухое гранулирование. Высушенный гранулят измельчают, передают на стадию опудривания, где в смеситель загружают сухой размолотый гранулят и опудривающую смесь и опудривают гранулят в течение определенного времени [1–4].

Этап получения готовой лекарственной формы включает следующие операции: таблетирование и обеспыливание. Таблетирование (прессование) – это процесс образования таблеток из гранулированного или порошкообразного материала под действием давления. В современном фармацевтическом производстве таблетирование осуществляется на специальных прессах, называемых таблеточными машинами. Обеспыливание таблеток на таблеточном прессе происходит автоматически при выходе их из зоны прессования с одновременной отбраковкой некондиционных таблеток и вторичным обеспыливанием при сборе готовых таблеток в приемник у машины [4–6].

Этап фасовки и упаковки включает следующие технологические стадии [7]: подготовка к упаковке, упаковка лекарственных средств в потребительскую тару (фасовка порошков во флаконы, укупорка резиновыми пробками, обкатка алюминиевыми колпачками и т.д.), упаковка лекарственных средств в картонную тару (упаковка флаконов или ампул в картонные пачки), упаковка в групповую тару, упаковка в транспортную тару. Тара, вспомогательные упаковочные средства и материалы поступают в производство при их соответствии требованиям нормативной документации и с разрешения служб контроля [4].

Таблетки выпускаются в различной упаковке, рассчитанной для приобретения больными или лечебным учреждением. Применение оптимальной упаковки – основной путь предотвращения снижения качества таблетированных препаратов при хранении. Поэтому выбор вида упаковки и упаковочных материалов осуществляется в зависимости от физико-химических свойств веществ, входящих в состав таблеток [2, 4].

Классификация оборудования для производства твердых лекарственных форм

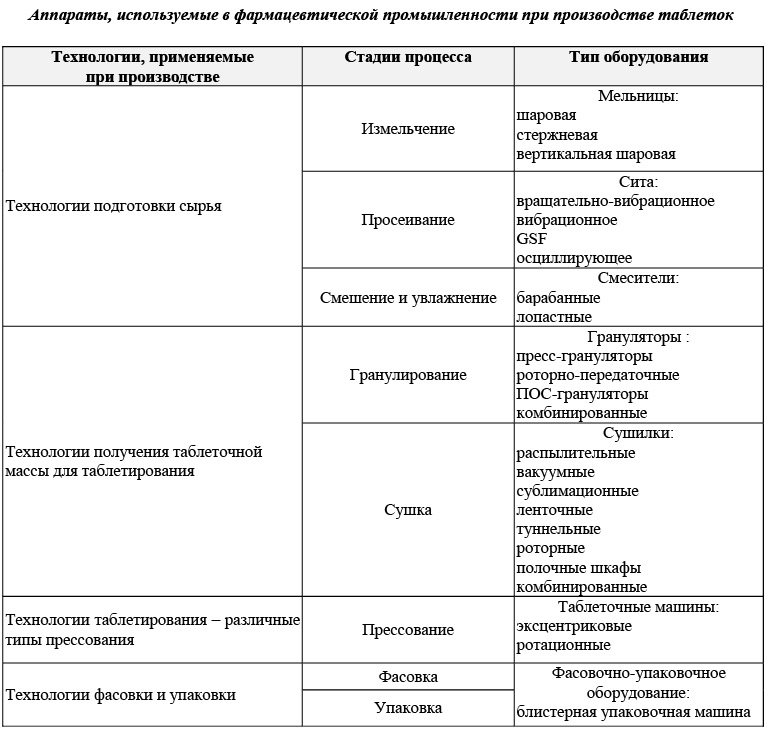

На каждом этапе технологического процесса производства твердых лекарственных форм используется определенный тип оборудования [1]. Разработана классификация технологических этапов производства твердых лекарственных форм, выделены основные стадии технологических процессов, их последовательность и процессы, происходящие на этих стадиях, а также типы оборудования, которое может быть выбрано для каждого из этапов (см. таблицу).

Анализ современного фармацевтического оборудования

В течение продолжительного времени стандартом для фармацевтической промышленности является GMP (Good Manufacturing Practice) [8]. В любом фармацевтическом производстве существует множество рисков: повреждение первичной упаковки, недостаточная чистота продукта, ошибочная дозировка, смешивание производственных партий или продуктов. Данные риски можно уменьшить или предотвратить за счет использования соответствующего оборудования, специальных помещений, стабильных процессов и квалифицированного персонала. При проектировании производства особое внимание должно быть уделено организации чистых помещений и чистых зон, потокам персонала, системам подготовки, хранения и раздачи воды фармацевтического качества, автоматизации процессов управления, соблюдению техники безопасности и обеспечению охраны труда персонала [9]. Таким образом, предъявляются единые требования и к технологическому оборудованию, предназначенному для производства твердых лекарственных форм в фармацевтической промышленности [2, 10].

На сегодняшний день рынок технологического оборудования, используемого в фармацевтической промышленности, многообразен. Предлагается оборудование, соответствующее и не соответствующее требованиям правил GMP, различное по производительности, надежности, долговечности и стоимости, поэтому при его закупке предпочтительно иметь дело с проверенными поставщиками [2].

В последнее время широкое применение нашли однокамерные системы, то есть аппараты, объединяющие в себе функции смесителя, гранулятора и сушилки. Это объясняется тем, что в современных промышленных однокамерных системах выход готового продукта превышает 99 % [11]. Аппарат типа СГ производства НПО «Фарммедоборудование» используется для грануляции порошков в кипящем слое, последующей сушки и опудривания. Данный процесс является периодическим. Корпус аппарата выполнен из трех цельносварных секций, последовательно смонтированных друг с другом. Преимущества этого аппарата в сокращении производственного цикла и производственных площадей, уменьшении количества применяемого оборудования и в снижении трудоемкости процесса. Гранулирование в однокамерных системах происходит так же, как и в традиционных смесителях-грануляторах. В классическом варианте из смесителя-гранулятора выгружается влажный продукт и подается в отдельно стоящую сушилку. Перед сушилкой часто устанавливают мельницу для измельчения трудно высушиваемых крупных гранул. Поскольку в последовательность процессов, выполняемых в однокамерных системах, невозможно включить измельчение продукта, здесь важно не допустить образования слишком крупных для сушки гранул. В однокамерных системах применяются различные технологии сушки: вакуумная сушка, сушка с подводом газа в камеру аппарата, микроволновая сушка [2, 4, 12].

Согласно [13], можно выделить несколько основных преимуществ однокамерных установок перед классическими схемами:

· для монтажа однокамерной установки в чистом помещении требуется значительно меньше места, чем для установок кипящего слоя и, тем более, для интегрированных систем грануляции-сушки; часть приводов и вспомогательных систем аппарата выносятся в техническую зону;

· качество получаемых в процессе грануляции-сушки гранул выше, чем при работе в кипящем слое – содержание воздуха в гранулах ниже в первом случае, что положительно сказывается на процессе таблетирования;

· значительно упрощается работа с органическими растворителями вследствие необходимости конденсации малых объемов паров растворителя;

· упрощается процедура перехода с одного продукта на другой вследствие значительного сокращения времени мойки оборудования;

· однореакторные установки позволяют облегчить работу с высокотоксичными продуктами, минуя стадию разгрузки влажного гранулята при транспортировке его в сушилку кипящего слоя.

Технологический процесс производства таблеток

Технологический процесс производства твердых лекарственных форм для большинства фармацевтических препаратов включает следующие операции: взвешивание исходного материала, приготовление связующего, смешивание исходной массы со связующим компонентом, влажное гранулирование, сушка, сухое гранулирование, опудривание, таблетирование, фасовка и упаковка [14, 15].

Технологический процесс производства лекарственных препаратов включает несколько стадий. Первой стадией для всех лекарственных форм являются подготовительные работы, заключающиеся в подготовке помещения, вспомогательных материалов, оборудования, упаковочных средств, лекарственных и вспомогательных веществ. После подготовительных работ последовательно осуществляются стадии технологического процесса в соответствии с особенностью лекарственной формы, при этом на каждой стадии осуществляется контроль. Технологический процесс заканчивается упаковкой [2].

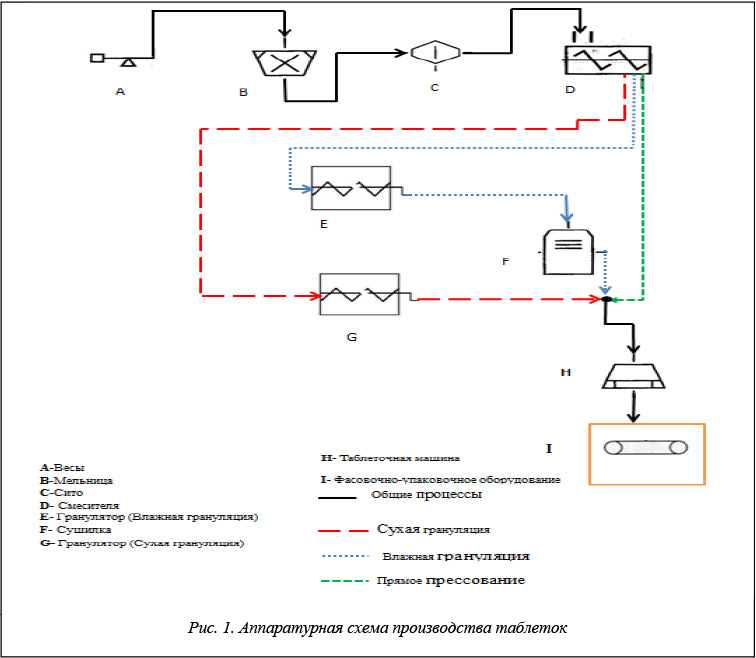

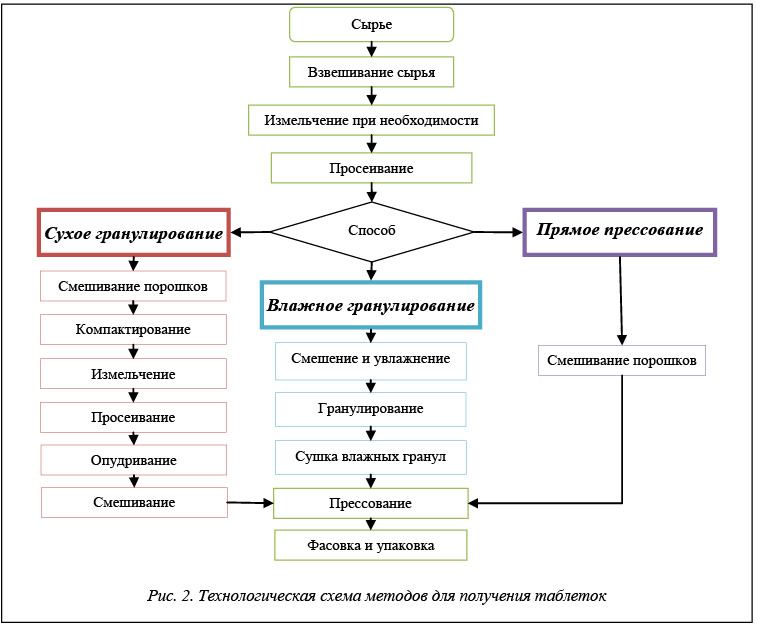

В настоящее время существуют три основных технологических процесса получения таблеток: путем прямого прессования веществ, через сухое гранулирование и через влажное гранулирование [3, 16, 17]. Разработанная аппаратурная схема производства таблеток показана на рисунке 1.

Прямое прессование – это процесс прессования негранулированных порошков или совокупность различных технологических приемов, позволяющих улучшить основные технологические свойства таблетируемого материала, такие как сыпучесть и прессуемость, и получить из него таблетки, минуя стадию грануляции. Из технологической схемы получения таблеток (рис. 1) видно, что прямое прессование позволяет исключить из производственного процесса 3-4 технологические операции [3].

Метод прямого прессования обладает рядом преимуществ. Он позволяет достичь высокой производительности труда, значительно сократить время технологического цикла за счет упразднения ряда операций и стадий, исключить использование нескольких позиций оборудования, уменьшить производственные площади, снизить потери энергии и трудозатраты. Прямое прессование дает возможность получить таблетки из влаго- и термолабильных и несовместимых веществ [3, 17].

К недостаткам прямого прессования относятся возможность расслаивания таблеточной массы, изменение дозировки при прессовании с незначительным количеством действующих веществ, необходимость использования высокого давления [3, 17].

Метод сухого гранулирования заключается в перемешивании порошков и их увлажнении растворами склеивающих веществ в эмалированных смесителях с последующим высушиванием их до комковатой массы. Сухая грануляция применяется в тех случаях, когда влажная грануляция влияет на стабильность и физико-химические характеристики лекарственного вещества, а также когда лекарственное и вспомогательные вещества после процесса влажной грануляции плохо сжимаются. С этой целью из порошка прессуют брикеты на специальных брикетировочных прессах с матрицами большого размера (25–50 мм) под высоким давлением. Полученные брикеты измельчают на валках или мельнице «Эксцельсиор», фракционируют с помощью сит и прессуют на таблеточных машинах таблетки заданной массы и диаметра. Грануляцию брикетированием можно также использовать, когда лекарственное вещество обладает хорошей прессуемостью и для него не требуется дополнительное связывание частиц склеивающими веществами. Метод сухого гранулирования включает последовательные стадии: смешение порошков, компактирование, измельчение, просеивание, опудривание, смешивание [3, 17].

Метод сухого гранулирования заключается в перемешивании порошков и их увлажнении растворами склеивающих веществ в эмалированных смесителях с последующим высушиванием до комковатой массы. Сухая грануляция применяется в тех случаях, когда влажная грануляция влияет на стабильность и физико-химические характеристики лекарственного вещества, а также когда лекарственное и вспомогательные вещества после процесса влажной грануляции плохо сжимаются. С этой целью из порошка прессуют брикеты на специальных брикетировочных прессах с матрицами большого размера (25–50 мм) под высоким давлением. Полученные брикеты измельчают на валках или мельнице «Эксцельсиор», фракционируют с помощью сит, и на таблеточных машинах прессуют таблетки заданной массы и диаметра. Грануляцию брикетированием можно использовать также, когда лекарственное вещество обладает хорошей прессуемостью и для него не требуется дополнительное связывание частиц склеивающими веществами. Метод сухого гранулирования включает последовательные стадии: смешивание порошков, компактирование, измельчение, просеивание, опудривание, смешивание [3, 17].

На данный момент при сухом методе гранулирования в состав таблетируемой массы порошков вводят сухие склеивающие вещества (например микрокристаллическую целлюлозу, полиэтиленоксид), обеспечивающие под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ [2, 16, 17].

Метод влажного гранулирования , или гранулирование продавливанием, применяется в случае, когда порошки имеют плохую сыпучесть и недостаточную способность к сцеплению между частицами [3, 17]. Метод влажного гранулирования включает последовательные стадии: измельчение веществ в мелкий порошок и смешивание сухого лекарственного вещества со вспомогательными веществами; перемешивание порошков с гранулирующими жидкостями; грануляция; сушка влажных гранул; опудривание сухих гранул. Разработанная блок-схема технологических процессов производства твердых лекарственных форм показана на рисунке 2.

Методы управления производством твердых лекарственных форм

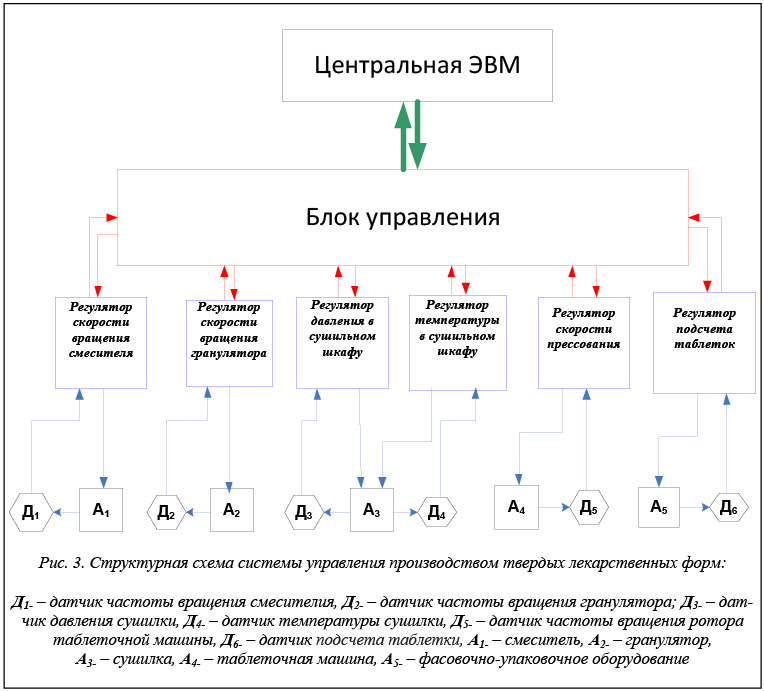

В производстве твердых лекарственных форм задействовано разнообразное технологическое оборудование, которое работает в различных режимах. Поэтому систему управления производством твердых лекарственных форм можно организовать в виде распределенных систем управления или как гибкую автоматизированную производственную систему. Центральным устройством управления и регулирования технологических процессов является ЭВМ.

Управление технологическими процессами производства твердых лекарственных форм можно организовать как иерархическую модель управления. На нижнем уровне иерархии возникают локальные системы регулирования, выполняется контроль параметров технологических режимов: температуры, давления и т.д.

На среднем уровне осуществляется управление сменой функциональных состояний оборудования периодического действия, то есть логическое управление. Основной функцией среднего уровня является управление последовательностью выполнения технологических операций оборудования периодического действия.

На верхнем уровне осуществляется управление процессом взаимодействия технологического оборудования. Основная функция управления процессом взаимодействия технологического оборудования обусловлен типом выпускаемой продукции, в зависимости от которого производится выбор технологической схемы производства продукции.

Разработанная структурная схема системы управления производством твердых лекарственных форм показана на рисунке 3.

Таким образом, в работе рассмотрены технологический процесс производства твердых лекарственных форм и классификация оборудования для их производства. Производство твердых лекарственных форм представляет собой периодической процесс, который состоит из совокупности дискретных процессов. Предлагается организовать систему управления производством в виде распределенной гибкой автоматизированной системы. Разработана структура интегрированной системы управления технологическими процессами производства таблеток.

Литература

1. Сидоркин О.В. Гибридные системы поддержки принятия решений для химико-фармацевтической отрасли: дис. ... канд. техн. наук. М.: РХТУ им. Д.И. Менделеева, 2007. 148 с.

2. Таптунов В.Н. Интеллектуальная система информационной поддержки выбора технологических схем производства твердых лекарственных препаратов. дисс. … канд. техн. наук. М.: РХТУ им. Д.И. Менделеева, 2012. 148 с.

3. Чуешов В.И., Гладух Е.В., Ляпунова О.А., Сайко И.В., Сичкарь А.А., Рубан Е.А., Крутских Т.В. Промышленная технология лекарств. 2010. URL: // http://ztl.nuph.edu.ua/html/medication/index.html (дата обращения: 19.04.2015).

4. Официальный сайт Medicine. 2012. URL: http://www.lisyz.ru/ (дата обращения: 23.07.2015).

5. Грецкий В.М., Хоменюк B.C. Руководство к практическим занятиям по технологии лекарственных форм. M.: Медицина, 2000. 304 с.

6. Методические указания 64-801-00. Организация процесса упаковки лекарственных средств. Основные положения и требования. СПб: Прогресс-центр, 2000.

7. Алюшин М.Т., Грицаенко И.С. Актуальные проблемы фармацевтической: технологии. М.: Химия, 1994. 296 с.

8. Отраслевой стандарт 42-510-98. Правила организации производства и контроля качества лекарственных средств (GMP). URL: http://www.med-pravo.ru/LetterMZ/1999/StandartLek.htm (дата обращения: 29.07.2015).

9. Методические указания 64-04-001-2002. Производство лекарственных средств. Валидация. URL: http://www.alppp.ru/law/hozjajstvennaja-dejatelnost/promyshlennost/34/proizvodstvo-lekarstvennyh-sredstv--validacija--osnovnye-polozhenija--metodicheskie-ukazan.pdf (дата обращения: 29.07.2015).

10. Методические указания 64-01-003-2002. Порядок составления и выдачи исходных данных на проектирование новых, расширение, реконструкцию и техническое перевооружение предприятий-1 и производственных объектов медицинской промышленности. URL: http://www.mooml.com/d/otraslevye-i-vedomstvennye-normativno-metodicheskie-dokumenty/prochie-dokumenty/14521/ (дата обращения: 23.07.2015).

11. Кушнарева М.А., Крячко Л.И., Оглодкова Т.Б. Производство лекарств по GMP: сб статей. М.: Медицинский бизнес, 2005. 344 с.

12. Майков И.С. Однокамерные системы грануляции-сушки для производства твердых лекарственных форм // Производство лекарств по GMP: сб. статей. 2005. С. 187–189.

13. Федосеева А.А. Модель производства лекарственных препаратов с использованием теоретико-множественного описания и временных сетей Петри // Радіоелектронні і комп’ютерні системи. 2012. № 6 (58).

14. Погорелов В.И. Фармацевтическая технология. Р-н-Д: Феникс, 2002. 467 с.

15. Ажгихин И.С., Гандель В.Г. Избранные лекции по курсу технологии лекарств заводского производства. М., 1972. Ч. 2". 189 с.

16. Kristensen H.G , Schaefer T. Granulation, a review on wet granulation, Drug Dev. Ind. Pharm. 1987, no. 13 (4&5), pp. 803–872.

17. Iveson S.M., Litster J.D., Hapgood K.P., Ennis B.J. Nucleation, growth and breakage phenomena in agitated wet granulation processes: A review. Power Technology, 2001, no. 117, pp. 3–39.

Комментарии