Работа любого химического производства имеет две наиболее важные составляющие, связанные

с технологической безопасностью его функционирования.

Первая составляющая – влияние на окружающую природу, экологическая сторона взаимодействия

с внешним окружением.

Вторая составляющая – влияние на жизнь и здоровье людей, работающих в сфере химического производства, на состояние оборудования и систем управления – это внутренняя сторона деятельности.

Первая составляющая является в большей степени следствием выбранного способа производства на этапах научно-исследовательских и опытно-конструкторских разработок и выявляется на начальных этапах ввода в эксплуатацию химических технологий.

В дальнейшем недостатки научно-исследовательских и конструкторских разработок частично исправляются уже при проведении различных профилактических работ, учитываются в планах модернизации оборудования.

Вторая составляющая постоянно присутствует на всем периоде эксплуатации технологических процессов и имеет наибольший вес в проблеме организации безопасной работы химических технологий.

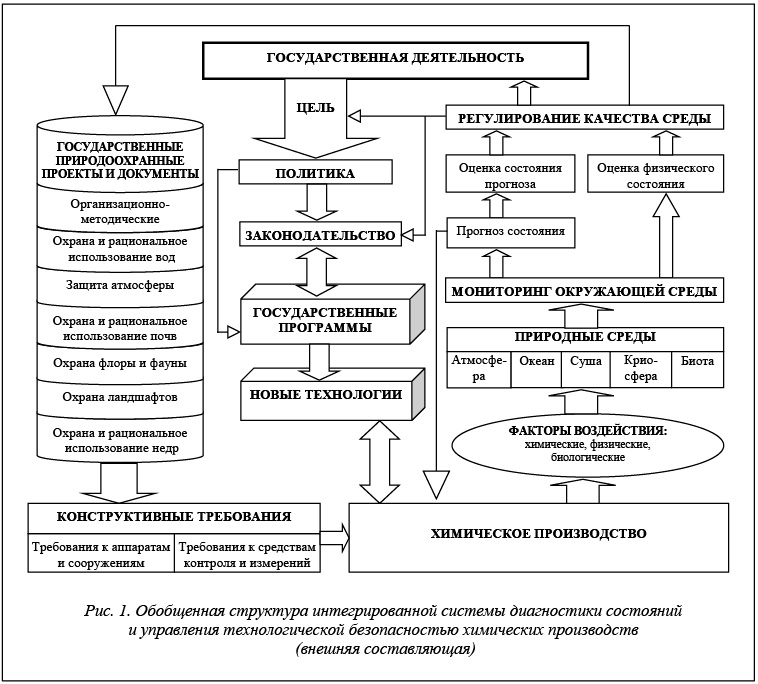

Как в общих чертах осуществляется взаимодействие государственной политики и различных механизмов управления технологической безопасностью химико-технологического производства (ХТП) в общегосударственном масштабе, показано на рисунке 1.

В основном показан механизм регулирования и управления технологической безопасностью с точки зрения обеспечения экологической безопасности работы химического предприятия.

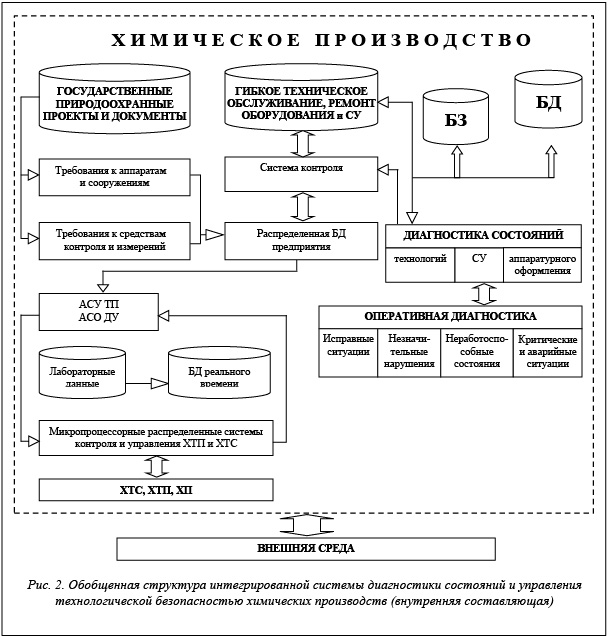

Обобщенная структура интегрированной системы управления технологической безопасностью химических производств представлена на рисунке 2.

Здесь показана взаимосвязь информации внешнего окружения и информации о технологических процессах для проведения диагностики состояний химико-технологических систем (ХТС) и управления технологической безопасностью их функционирования [1, 2].

Управление технологической безопасностью складывается из двух основных составляющих: диагностики состояний и принятия управляющих решений, направленных на обеспечение безопасного функционирования ХТС. Проблема диагностики состояний действующего химического производства возникла в связи с необходимостью выбора рациональных управляющих воздействий для обеспечения нормальных условий эксплуатации технологических процессов для обеспечения их безаварийной работы. Неполадки на таких производствах сопряжены с опасностью аварии и тяжелыми последствиями как для самого производства, так и для окружающей среды и людей. Стоимость одного отказа оборудования сложных химических производств измеряется десятками, а иногда и сотнями тысяч рублей. Это определяет актуальность и важность вопросов диагностики состояний и управления технологической безопасностью

химических производств, решению которых уделяется большое внимание как в нашей стране, так и за рубежом.

Характерные особенности химического производства как объекта диагностики показаны на ри-

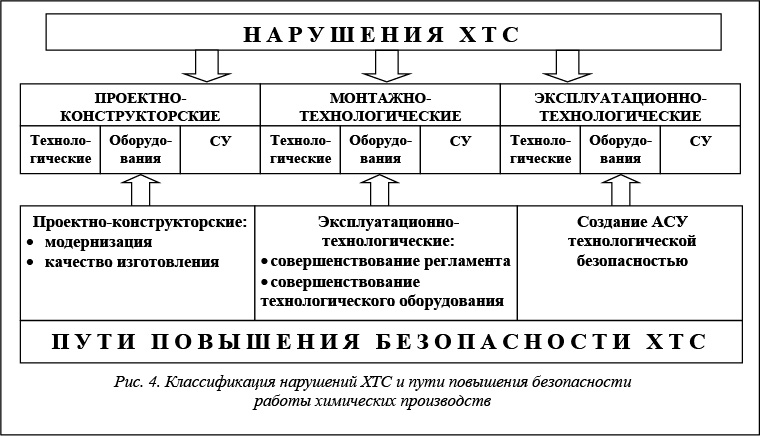

сунке 3. Эти свойства химических технологий подчеркивают сложность выполнения диагностических процедур, которые заключаются в проведении анализа состояний технологического процесса, оборудования и систем управления в случае возникновения нештатных ситуаций. Задачи повышения уровня безопасности химических производств ставятся и решаются уже на этапах проектирования и создания технологических установок (рис. 4). В зависимости от причин возникновения нарушений в работе ХТС можно выделить три класса дефектов их элементов: проектно-конструкционные, производственно-изготовительные и эксплуатационно-технологические [3]. Как показывает опыт развития систем диагностики и обнаружения дефектов, наиболее актуальной является задача раннего выявления именно эксплуатационно-технологических отказов по следующим причинам:

– традиционно используемые проектно-конструкционные методы повышения надежности химических производств – дублирование основного оборудования и усиление систем защиты – зачастую обременительны экономически (например, дублирование оборудования крупнотоннажных производств просто нерентабельно, а ложные срабатывания систем контроля на таких производствах составляют свыше 30 % от общего числа отказов);

– дефекты, вызванные несовершенством технических решений отдельных узлов могут быть частично выявлены на этапе анализа конструкционных схем, а те из них, которые проявляются в процессе эксплуатации, учитываются при модернизации оборудования;

– дефекты, определяемые качеством изготовления оборудования, легче поддаются анализу, статистической обработке и другим традиционным методам диагностики;

– влияние уровня выполнения монтажных работ обычно имеет ограниченную длительность воздействия и играет роль лишь на этапе освоения;

– в настоящее время в эксплуатации находится большое число агрегатов, введенных в действие несколько десятков лет назад, но продолжающих играть значительную роль в экономике страны.

Поэтому, хотя доля эксплуатационно-технологических отказов составляет лишь 15–25 % от общего числа отказов, их распознавание и раннее прогнозирование – крайне сложная и зачастую неформализуемая задача, в то время как ущерб, наносимый такого рода отказами, бывает значительным. При этом большой удельный вес имеют нарушения, вызванные ошибками персонала.

Составление систематизированного перечня всех неполадок даже по конкретным видам оборудования является весьма трудоемкой и сложной самостоятельной задачей. Помимо большого объема и неоднородности таких данных, многие из них труднодоступны или полностью закрыты. В первую очередь это относится к информации, связанной с нарушениями работоспособности, вызванными ошибками персонала, хотя доля таких отказов может достигать 50 %.

В работе [3] указывается, что 10–20 % внеплановых остановов крупнотоннажных агрегатов по производству аммиака происходят по вине производственного персонала или из-за недостаточно эффективного интерфейса человек–система.

В настоящее время сложились три направления в решении задачи безопасной работы химических производств (рис. 4):

Технологический путь решения проблемы, который заключается в разработке эффективных регламентных условий ведения процесса и в совершенствовании технологического оборудования, обеспечивающих безопасное и интенсивное ведение процесса. Однако условия интенсивности и безопасности часто противоречат друг другу, поэтому этот путь не всегда дает должный эффект.

Создание автоматизированных систем диагностики и прогнозирования аварийных ситуаций. При их разработке необходимо также разрешать противоречия между требованиями простоты и надежности, быстродействия и качества таких систем.

Создание автоматизированных систем управления критическими режимами технологических процессов в предаварийном состоянии. Сущность таких систем состоит в выводе рабочей точки процесса из области предаварийного состояния в область исправного путем определения управляющих воздействий на основе диагностической модели процесса в предаварийном состоянии. В случае, если не удается вывести процесс в область исправного состояния, управление передается автоматизированной системе защиты, которая может остановить процесс. В качестве диагностических моделей могут использоваться как жесткие (алгоритмические), так и мягкие (интеллектуальные) модели процесса.

Очевидно, что оптимальное решение задачи диагностики состояний химического производства только в комплексном подходе к этой проблеме и в создании автоматизированных систем диагностики состояний и управления технологической безопасностью ХТС. Создание таких систем – наиболее перспективное направление в обеспечении безопасности функционирования непрерывных химических производств и логическое продолжение применения системного подхода к проектированию иерархической управляющей системы процессов химической технологии.

Процесс принятия управляющих решений, направленных на обеспечение безопасного функционирования ХТС, заключается в выборе и проведении профилактических мероприятий по предупреждению нарушений в работе технологических процессов, управлении поиском неисправностей (в случае возникновения нештатной ситуации) и в управлении проведением ремонтных работ.

Общий вид формальной записи задачи управления технологической безопасностью следующий:

Bopt = opt(O,U), uÎU. (1)

Это означает, что выбор управляющих воздействий u Î U должен осуществляться таким образом, чтобы максимизировать оценку степени безопасности работы ХТС для технологических режимов работы и осуществлять выбор рационально-безопасных мероприятий при проведении различного рода ремонтов и профилактическом обслуживании ХТП.

Обычно поведение технологических процессов может быть описано достаточно точно математической моделью и задача оптимального управления допускает формальную постановку.

Поставить задачу определения оптимальных управлений при проведении различных ремонтов и профилактического обслуживания не всегда возможно.

Дело в том, что говорить об оптимальных последовательностях мероприятий при проведении профилактических ремонтов и обслуживании технологических процессов некорректно. Не всегда оптимальное решение может оказаться безопасным, а безопасное решение может привести к чрезмерно большим трудозатратам. Чаще всего золотая середина – это некоторое компромиссное решение с известной долей риска.

Кроме того, задачи, связанные с выбором оптимальных последовательностей выполняемых работ (фактически это синтез технологии проведения ремонтных работ и работ по обслуживанию), плохо формализуемы и решаются в основном на основе производственного опыта персонала предприятия. Обобщенная структура системы управления технологической безопасностью приведена на рисунке 5.

Характерные особенности системы управления технологической безопасностью ХТП

Исследование проблемы управления технологической безопасностью химических производств показало [2–5], что создание и использование диагностических систем для ХТП имеет ряд специфических особенностей:

– Технологические процессы носят стохастический и нечеткий характер.

– Не все состояния технологических установок являются наблюдаемыми или данные могут оказаться сильно зашумленными.

– Частым явлением оказывается выход из строя приборов, что может ввести оператора в заблуждение.

– Неисправности или дефекты элементов технологического оборудования, в которых протекают физико-химические процессы, находят свое отражение в переменных состояния ХТП.

– События, сопровождающие отказы измерительных цепей и контуров управления, а также появление отказов или дефектов в элементах оборудования носят вероятностный характер.

– Необходимо различать нарушения технологических режимов работы, нарушения в системах управления, а также дефекты и неисправности технологического оборудования, так как каждый из этих типов нарушений вызван качественно отличающимися от других типов первопричинами, хотя в заключение проявления этих нарушений мало чем отличаются между собой. Нарушения чисто технологического плана связаны с ошибками операторов, с неконтролируемыми возмущениями по параметрам входных потоков исходных веществ, с нарушениями в системах подачи энергоносителей для технологических процессов. Нарушения в системах управления и оборудовании – это различные поломки элементов узлов конструкций. Общие следствия для технологических отказов и дефектов оборудования – нарушения технологических режимов работы. Для систем управления следствия это ошибки операторов, которые приводят опять же к нарушениям технологических режимов работы.

– При появлении либо технологических нарушений, либо нарушений в системах управления, либо в машинах и аппаратах ХТС имеет место пересечение областей работы различных технологических режимов ХТП, в связи с чем возникают сложности определения первопричин возникшей ситуации.

– Последнее обстоятельство приводит к необходимости руководствоваться при создании систем диагностики следующими принципами: классификации состояний элементов, декомпозиции, иерархичности распознавания неисправностей и аварийных состояний, прогнозирования изменения состояний химического производства, управления критическими режимами.

– Диагностика состояний и последующее принятие решений в зависимости от полноты информации о ХТС опирается на математический аппарат булевой, нечеткой, интервальной логики.

– Дискретный, целочисленный характер структурных или организационно-технологических управляющих воздействий. Эта особенность учитывается как в математических моделях, так и в методах решения задач управления химическими производствами.

Общие особенности системы управления технологической безопасностью:

– наличие разных групп нарушений, принципиально отличающихся друг от друга, делает невозможным использование единой модели, адекватно описывающей все диагностические свойства объекта; это ведет к необходимости использования набора различных типов моделей, выполнению комбинаторного перебора при анализе состояний ХТС и выборе управляющих воздействий;

– большое количество альтернативных интерпретаций, сильная взаимосвязь и взаимозависимость конкретных событий (неисправностей и их проявлений) значительно затрудняют нахождение решающих правил;

– используемые знания, часто имеющие форму правил и эвристик, а не аналитических описаний, позволяют сделать вывод о целесообразности дальнейшего развития общих принципов, стратегии, методов и алгоритмов диагностики состояний ХТС и системы управления технологической безопасностью на основе идей и методов дискретной математики.

Классификация возмущающих воздействий

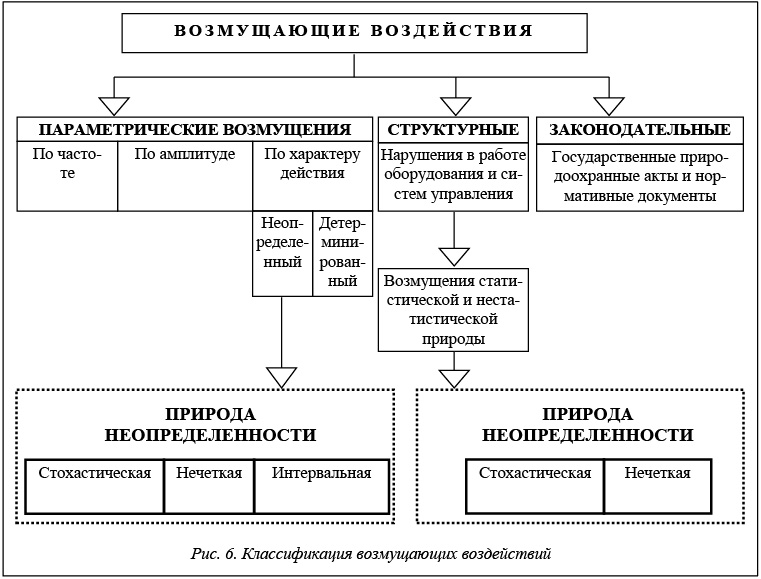

Существенной особенностью системы управления технологической безопасностью химических производств является наличие различного типа и видов возмущений (рис. 6).

На основании анализа литературных данных и условий функционирования системы управления технологической безопасностью химических производств проведена классификация возмущающих воздействий.

По типу возмущающие воздействия можно разбить на параметрические, структурные и законодательные.

Под параметрическими возмущениями понимаются возмущения, вызывающие соответствующие

изменения технологических переменных состояния системы. Примерами могут служить возмущения, поступающие на отдельные технологические процессы ХТП и являющиеся традиционным предметом теории автоматического регулирования и управления, возмущения по входным переменным по расходам, концентрациям, температурам и др.

Параметрические возмущения различают по частоте, амплитуде и характеру действий. В соответствии с характером действия различают детерминированный и неопределенный характер возмущений. Для последнего случая необходимо учитывать природу неопределенности, которая может быть вызвана случайным характером изменения возмущающих воздействий (стохастическая или интервальная неопределенность) и недостаточностью знаний об объекте управления (нечеткая неопределенность).

Структурные возмущения связаны с нарушениями в работе оборудования и систем управления ХТП и вызывают изменения структуры системы управления технологической безопасностью химических производств. Например, возмущения, приводящие к функциональной или структурной перестройке, связанные с изменением технических средств системы контроля ХТП, системой принятия решения, или структурные изменения аппаратурного оформления процессов.

Данные возмущения могут иметь статистическую и нестатистическую природу и стохастический или нечеткий характер.

И, наконец, законодательные возмущения связаны с изменением требований в законодательных и нормативных документах, регламентирующих деятельность химических предприятий в рамках экологической безопасности или социально-экономических факторов.

Данные нормативные документы непосредственно связаны с изменением режимов ведения технологических процессов, изменением аппаратурного оформления и систем управления ХТП и, кроме того, оказывают влияние на структуру системы управления технологической безопасностью химических производств в целом.

Классификация управляющих воздействий

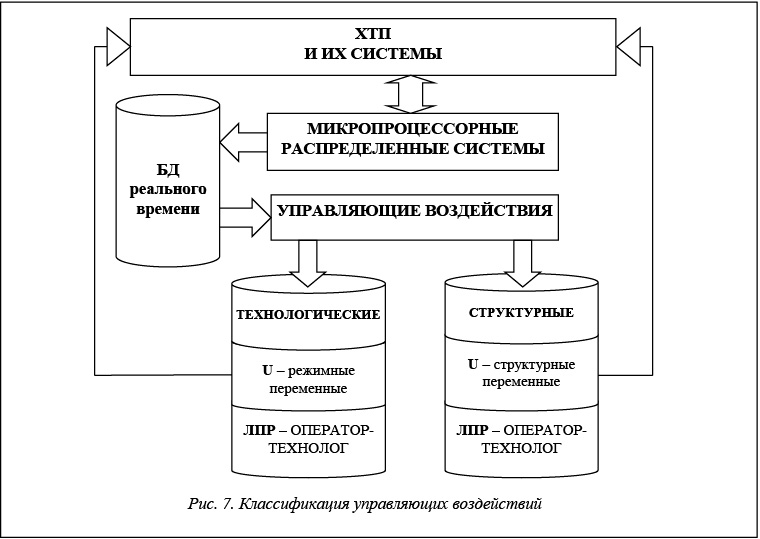

Для компенсации возмущающих воздействий и достижения целей функционирования системы безопасности в химических производствах необходимо обеспечить принятие решений по изменению управляющих воздействий. Управляющие воздействия можно разделить на две большие группы: технологические и структурные (рис. 7).

Технологические управляющие воздействия направлены на изменение режимных переменных объектов управления в соответствии с требованиями безопасного ведения технологических процессов, а также на обеспечение сложных процессов взаимодействия аппаратов.Под структурными понимаются организационно-технологические мероприятия, связанные с различного рода структурными преобразованиями. Например, замена или модернизация оборудования или систем управления ХТП, перераспределение функций между структурными подразделениями в связи с изменениями в технологии ХТС либо с появлением новых нормативных природоохранных актов или нормативных документов.

Организационно-технологические мероприятия должны обеспечить наиболее рациональную временную траекторию работы системы управления технологической безопасностью химических производств. Организационно-технологическими мероприятиями могут быть, например, графики работы ремонтных бригад, осуществляющих текущее и профилактическое обслуживание оборудования.

И, наконец, к организационно-технологическим мероприятиям можно отнести организационно-технологические мероприятия (которые можно назвать также системными), связанные с изменением целей (например, выполнение срочных заказов), критериев (например, директивный срок выпуска) и, возможно, стратегии функционирования химических производств, которые оказывают влияние и на систему управления технологической безопасностью.

Реализацию управляющих воздействий обеспечивает, в соответствии с критериями функционирования, лицо, принимающее решение (ЛПР), которым в зависимости от вида управляющего воздействия является оператор-технолог, начальник смены, цеха и, наконец, главные специалисты, главный инженер и директор предприятия.

Схема взаимосвязи задач структуры управления технологической безопасностью

С учетом того, что систему диагностики состояний и управления технологической безопасностью необходимо использовать как для вновь проектируемых, так и для действующих химических производств, общую задачу их построения можно представить состоящей из двух взаимосвязанных задач синтеза систем управления технологической безопасностью для проектируемых химических производств с учетом требований безопасного функционирования и для действующих химических производств с учетом требований безопасности.

Анализ основных направлений построения системы диагностики состояний и управления технологической безопасностью химического производства позволил представить схему взаимосвязи задач организации ее построения (рис. 8). Следует отметить, что каждый класс задач синтеза и оптимального функционирования выдвигает свои объективные требования к проектируемым и действующим химическим производствам, которые учитываются выбором соответствующих критериев и методов анализа конкретных производственных ситуаций. Наиболее общей и сложной из этих задач является задача построения многоуровневых систем управления в условиях неопределенности, каковыми являются системы управления технологической безопасностью химических производств.

Ядром системы управления технологической безопасностью непрерывных химических производств является система диагностики состояний ХТП, так как в зависимости от того, насколько точно и быстро удается определить состояние системы, зависят точность и быстрота устранения нарушений.

Методологические принципы построения системы диагностики состояний и управления технологической безопасностью, развиваемые в данной работе, опираются на дискретные математические модели, являющиеся ядром системы диагностики состояний.

Многоуровневый подход к оптимизации ХТС

Важную роль при управлении сложными химико-технологическими комплексами играют задачи оперативного управления, которые заключаются и в поддержке наиболее эффективного режима в каждом аппарате в отдельности, и в установлении между элементами технологической схемы связей, обеспечивающих оптимальную работу всего производства в целом.

Решение задач оперативного управления осложняется тем, что исходная информация для планирования и управления, как правило, недостаточно достоверна. Планирование производства осуществляется в условиях неполной информации об обстановке, в которой будет выполняться план или реализовываться произведенная продукция. Работа автоматических устройств сопровождается непредвиденными случайными помехами, статистические закономерности которых не всегда могут быть определены и учтены при вычислении управляющих воздействий,

В таких условиях учет надежности оборудования, автоматизированной системы управления, технологического режима работы при решении задач оперативного управления позволяет стабилизировать работу производства в целом, избежать возникновения аварийных ситуаций и тем самым повысить качество управления.

Задача оптимального управления разветвленным технологическим комплексом в наиболее общем случае формулируется следующим образом. Найти управляющее воздействие U1, U1, ..., Un, обеспечивающее экстремальное (максимальное или минимальное) значение функции цели

(2)

при условиях, которые определяют связь между входами или выходами технологических звеньев

, (3)

топологическую структуру производства

, (4)

технологические ограничения

(5)

где xij – j-й вход i-го звена; xi – совокупность всех входов i-го звена; x – совокупность входов всех звеньев; для U и Y смысл индексов тот же.

Задача управления (2)–(5) имеет высокую размерность, поэтому ее решение может быть весьма сложным и трудоемким. Однако структура системы уравнений (3) и функций цели (1) позволяет разбить задачу управления на несколько подзадач меньшей размерности, то есть осуществить декомпозицию. При этом система управления приобретает иерархическую структуру: на нижнем уровне решаются задачи управления отдельными участками, на верхнем – задачи управления всем комплексом в целом.

Существуют различные методы декомпозиции многомерных задач управления. Например, разобьем общую задачу управления (2)–(5) на ряд частных задач управления участками (задачи нижнего уровня):

(6)

при , .

Задача управления каждым участком решается отдельно. Найдем управляющие воздействия , которые обеспечивают экстремум функции цели этого участка при заданных входах и выходах xi, yi. Функция цели оптимально управляемого объекта используется на верхнем уровне управления.

На верхнем уровне управления решается задача оптимальной координации: определяются задания xi и yi, обеспечивающие максимум функции цели всего комплекса при условии оптимального управления участками

(7)

при yij = xkl, ximin £ xi £ ximax, yimin £ yi £ yimax, i=1, 2, …, n; j=1, 2, …, ni; k=1, 2, …, n; l=1, 2, …, nk.

Другой принцип декомпозиции основан на применении метода неопределенных множителей Лагранжа для определения экстремума функции с ограничениями в виде равенств. В методе многоуровневой оптимизации используется свойство функции Лагранжа для многих реальных систем распадаться на ряд независимых подзадач.

Для нахождения экстремума функции Ф(x1, x2, xn) при условии, что Фj(x1, …, xn) = 0, необходимо найти экстремум вспомогательной функции Лагранжа:

(8)

где li – неопределенный множитель Лагранжа.

Построим функцию Лагранжа для задачи (2)–(5):

(9)

Разобьем функцию на слагаемые, зависящие от переменных, относящихся к отдельным участкам, и решим следующие задачи управления нижнего уровня:

(10)

при yi = f(xi, ui), ximin £ xi £ ximax, yimin £ yi £ yimax, uimin £ ui £ uimax.

С экономической точки зрения неопределенный множитель Лагранжа lij определяет условные цены продуктов, производимых на участке i, а lls – цены продуктов, потребляемых на этом участке. В результате решения задачи (10) определяются значения связей xi(l), yi(l)и функции цели оптимально управляемого участка fi(l), прибыль участка при заданных условных ценах на промежуточные продукты.

На верхнем уровне управления определяются значения неопределенных множителей l, обеспечивающих выполнение условий (4). Иными словами, если xkl – спрос на продукт, требующийся участку k, а yij – предложение продукта участком i, то на верхнем уровне назначаются такие цены l, при которых спрос был бы равен предложению. Величины определяются системой уравнений

yij(l) = xkl(l).

Для решения задач управления сложными химико-технологическими комплексами многоуровневая иерархическая система управления оказывается весьма эффективной.

Литература

- Богатиков В.Н., Гордеев Л.С., Егоров А.Ф., Савицкая Т.В. Методология управления технологической безопасностью непрерывных химико-технологических процессов // Управление безопасностью природно-промышленных систем: сб. науч. трудов ИИММ КНЦ РАН. Вып. 2. Апатиты: Изд-во КФ ПетрГУ, 1999. С. 16–43.

- Богатиков В.Н. Диагностика состояний и управление технологической безопасностью непрерывных химико-технологических процессов на основе дискретных моделей: дис. … докт. техн. наук (05.13.06). Апатиты, 2002. 337 с.

- Палюх Б.В. Основы построения и разработки автоматизированной системы управления эксплуатационной надежностью химических производств: дис. … докт. техн. наук (05.13.06). М., 1991. 360 с.

- Богатиков В.Н., Палюх Б.В. Построение дискретных моделей химико-технологических систем. Теория и практика. Апатиты: Изд-во Кольского науч. центра, 1995. 164 с.

- Егоров А.Ф., Савицкая Т.В. Управление безопасностью химических производств на основе новых информационных технологий: учеб. пособие для вузов. М.: КолосС, 2004. 416 с.

A GENERALIZED DESCRIPTION OF THE TECHNOLOGICAL SAFETY CONTROL SYSTEMS

Vent D.P., Dr. Sc. (Engineering), Professor; Prorokov A.E., Ph.D. (Engineering), Associate Professor;

Sanaeva G.N., Senior Lecturer

(Novomoskovsk Institute of MUCTR. D.I. Mendeleev, Druzhby st. 8, Tula Reg., Novomoskovsk,

301665, Russian Federation, k_vtit@dialog.nirhtu.ru);

Toichkin N.A., Ph.D. (Engineering), Associate Professor, toichkin@list.ru

(Kola branch of Petrozavodsk state University, Lesnaya st. 29, Murmansk Reg., Apatity,

184209, Russian Federation);

Palyukh B.V., Dr.Sc. (Engineering), Professor; Semenov N.A., Dr.Sc. (Engineering), Professor;

Bogatikov V.N., Dr.Sc. (Engineering), Professor; Alekseev V.V., Ph.D. (Engineering), Associate Professor; Kemaykin V.K., Ph.D. (Engineering), Associate Professor

(Tver State Technical University, Nikitin Quay 22, Tver, 170026, Russian Federation, is@tstu.tver.ru)

Abstract. The paper considers the generalized characteristics of the process safety control systems. Presents: the structure of the process safety management on the example of chemical production; classification of violations of the chemical-technological system and ways to improve the safety of chemical production. It is shown that the process safety management consists of two main components: diagnostic status and making management decisions, aimed at ensuring the safe operation of chemical-technological system. Given the characteristics of the process safety management systems of chemical-technological processes and classification of disturbances and control actions.

The conclusion about the effectiveness of a multi-level hierarchical control system for solutions to complex problems of management of complex chemical-technological complexes.

Keywords: technological safety, safety control, diagnostic system, chemical-technological process, discrete models, state of the process, chemical-technological system, system availability, control system.

Комментарии