(Работа выполнена при поддержке гранта РФФИ № 16-07-00597_а в части концепции

организации консенсусного сообщества акторов САПР технологии ковки валов на прессах и в рамках Комплексной программы УрО РАН, проект № 15-7-1-9, в части методологии поддержки принятия решений пользователем при автоматизированном проектировании)

Одним из способов повышения производительности кузнечно-штамповочного производства является применение систем автоматизированного проектирования (САПР) различных технологических процессов (ТП), позволяющих существенно сократить время на разработку и повысить качество проектных решений.

САПР ТП кузнечного производства начали разрабатываться в нашей стране в 60-х годах прошлого столетия. С развитием вычислительной техники и теории построения САПР расширялись возможности систем и совершенствовались алгоритмы проектирования. В последние десятилетия интеллектуальные CAD-CAM-CAPP-системы разрабатываются в мире с применением современных методов искусственного интеллекта, таких как объектно-ориентированный, мультиагентный и гибридный подходы. Так, объектно-ориентированный подход использован при разработке САПР холодной штамповки [1, 2], САПР листовой штамповки [3, 4], САПР прессования автомобильной панели [5], САПР сварки [6].

Мультиагентный подход был применен при разработке распределенной САПР механообработки [7], САПР производства гидравлических опор [8], САПР листовой штамповки [9, 10], при проектировании объектно-ориентированного процесса планирования производства системы для призматических компонентов в STEP-NC совместимой среде для станков с ЧПУ [11, 12].

Гибридный подход применялся для решения задач оптимизации использования ковочного оборудования [13] и планирования процесса изготовления на станках с ЧПУ призматических деталей с использованием языка STEP [14].

В Уральском федеральном университете имени первого Президента России Б.Н. Ельцина (г. Екатеринбург) создана САПР «Малахит 2000» [15], предназначенная для автоматизированного проектирования ТП ковки на молотах поковок валов, дисков, колец, поковок прямоугольного сечения. Эта система разработана для обеспечения учебного процесса, реализована в локальном варианте рабочего места и внедрена на ряде машиностроительных предприятий. В ней реализован оригинальный подход

к внесению корректировок в проектные решения, при котором пользователь может вносить изменения

в базу знаний алгоритмов решения ряда задач проектирования на основе инструментальной системы СТЕП-Ш. Однако такой подход требует от пользователей специальной подготовки. Кроме того, в случаях, когда необходимо изменить значение какого-либо параметра проектирования ТП для конкретной поковки, не всегда логично изменять алгоритм его расчета, который на других поковках успешно срабатывает.

Коллективами РКЗ им. Хруничева и МАТИ-РГТУ им. Циолковского (г. Москва) разработана САПР ТП кузнечно-прессового производства, предназначенная для предприятий Роскосмоса. Данная система позволяет разработать только маршрутно-операционную (укрупненную) технологию на основе банка данных по наименованиям операций, оборудованию и т.п. Более детальных расчетов ТП система не осуществляет.

Авторы настоящей статьи также использовали современные подходы к построению интеллектуальной САПР ТП кузнечного производства [16–19 и др.].

Гибридный подход

Автоматизация проектирования ТП ковки является сложным и достаточно трудоемким процессом. Сложность заключается прежде всего в том, что эта предметная область слабо формализована, общие правила проектирования технологии ковки носят ориентировочный характер, технологические инструкции предприятий зачастую неоднозначны и даже противоречивы, большое значение при проектировании имеет опыт технологов. Поэтому разработчики соответствующих САПР вынуждены закладывать в систему приближенные алгоритмы и программы решения технологических задач и, как следствие, предоставлять пользователям возможность исправления результатов проектирования в режиме графического диалога.

Поскольку БД полученных ранее решений в неявном виде отражает производственный опыт технологов и специфику кузнечного производства предприятия, суть гибридного подхода в рассматриваемой предметной области состоит в том, чтобы использовать эту информацию при решении трудно формализуемых задач в новых проектах, когда осуществляется поиск подходящих вариантов решений в БД, например, если необходимо по информации об уже спроектированной (исходной) поковке выбрать из БД ТП подходящий вариант решения для родственной поковки, наиболее подобной с точки зрения поставленной задачи исходной поковке.

Рассмотрим задачу выборки родственных поковок, подобных исходной поковке из БД спроектированных поковок. Решение таких задач основано на определении характеристических параметров, являющихся критериями сравнения поковок.

Пусть p0 – исходная поковка (геометрический объект), P = {p1, p2, …, pN} – множество поковок, хранящихся в БД, Pr = {p1r, p2r, …, pMr} – множество поковок, родственных исходной поковке p0, N и M – количество элементов соответствующих множеств.

Пусть X = {x1, x2, …, xK} – множество характеристических параметров, определенное с учетом специфики искомого решения, K – количество элементов этого множества.

Формирование множества Pr осуществляется путем перебора всех поковок pj €P по условию

![]()

где xi,j, xi0 – значения i-го характеристического параметра j-й поковки из множества P и исходной поковки p0 соответственно; di – ширина допустимого отклонения значения xi,j от значения xi0, задаваемая в зависимости от специфики рассматриваемой задачи.

После формирования множества Pr = {p1r, p2 r, …, pMr} необходимо расположить объекты этого множества в порядке близости к объекту p0. Это производится на основе использования понятия критерия отличия (расстояния) R(p0, prj), j = 1,2, …, M, родственной поковки prj от исходной поковки p0. В качестве критерия отличия выбрана характеристика смещения объема V исходной поковки по отношению к родственной поковке, имеющей ту же габаритную длину после проведенного масштабирования. Критерий отличия рассчитывается по формуле

![]()

В числителе в правой части этого выражения стоит объем геометрического объекта, построенного в результате выполнения операции пересечения геометрических объектов p0 и prj, а знаменатель равен объему геометрического объекта, построенного в результате объединения этих объектов.

Очевидно, что R(p0,prj) € [0, 1). При этом R( p0, prj) = 0 означает, что геометрический объект prj полностью совпадает с объектом p0, а поскольку пересечение объектов p0 и prj всегда не пустое множество, то V(p0 Çprj) > 0 и R(p 0, prj) < 1.

Таким образом, наиболее близкой к исходной поковке p0 является родственная поковка prj с минимальным значением R(p0, prj). В случае, если пользователь по каким-либо причинам отвергнет предложенный системой вариант решения указанной задачи, у него есть возможность рассмотреть другие варианты из множества Pr в порядке возрастания R( p0, prj).

Операция масштабирования предполагает вычисление масштабного коэффициента, равного отношению габаритной длины родственной поковки к габаритной длине исходной поковки, и последующее изменение размеров родственной поковки пропорционально этому коэффициенту.

В работе [16] приведен пример применения гибридного подхода для решения задачи определения количества основных выносов и ступеней заготовок в каждом выносе.

Корректировка решений с использованием аппарата теории нечетких множеств

При необходимости пользователю предоставляется возможность самостоятельно изменить решение выбранной технологической задачи в режиме графического диалога.

Результаты проектирования САПР ТП ковки на прессах представляют собой множество значений технологических параметров, при этом значение каждого параметра проектирования должно принадлежать определенному технологическому интервалу. Однако анализ карт ТП ковки валов показал, что технологи, разрабатывая технологию ковки и опираясь на свой производственный опыт, иногда вынуждены принимать решения, несколько отличающиеся от рекомендованных технологическими инструкциями и все же позволяющие в итоге получить качественную поковку. Таким образом, можно прийти к выводу, что сами границы технологических ограничений всегда находятся в определенном диапазоне своих значений и необходимо предоставить пользователю возможность вносить корректировки в решения системы с незначительным выходом за границы доверительных интервалов.

Согласно теории нечеткой логики, термин «незначительный выход» можно отнести к классу нечетких понятий, на которых построена теория приближенных рассуждений [20]. В основе приближенных рассуждений лежат логические правила вида «если …, то …», в которых посылки и выводы являются нечеткими понятиями. Можно привести следующий пример так называемого правила вывода modus ponens в нечеткой логике в рассматриваемой предметной области.

Пусть y* – значение какого-либо технологического параметра, определенного в процессе проектирования.

Посылка 1: y* € [ymin, y max], где ymin, ymax определяются по технологическим инструкциям предприятия.

Вывод 1: решение y* позволяет получить годную поковку.

Посылка 2: y* < ymin или y* > ymax на незначительную величину.

Вывод 2: решение y* позволяет получить практически годную поковку.

Такого рода приближенные рассуждения лежат в основе способности человека принимать решения в сложной и не полностью определенной среде. Вывод такого конкретного обобщения для решения конкретной прикладной задачи зависит от свойств предметной области и инженерного опыта пользователя системы.

Задача автоматизации проектирования технологии ковки на прессах в условиях неопределенности при принятии решений может быть успешно формализована путем повышения интеллектуальности системы за счет применения аппарата теории нечетких множеств [20, 21].

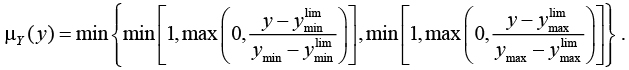

Как известно, в нечетком множестве в отличие от классических множеств каждый элемент может принадлежать множеству частично. Степень принадлежности конкретного элемента y* нечеткому множеству Y характеризуется значением коэффициента принадлежности mY(y*), являющимся действительным числом и принимающим значение в интервале [0, 1]. Отображение всего множества элементов y* во множество значений mY(y*) образует функцию принадлежности mY(y). График функции принадлежности mY(y) изображен на рисунке 1.

Как видно из рисунка 1, область значений y разбита на три зоны:

y € [ymin, ymax] – зона гарантированно качественных объектов, при попадании в которую технологические инструкции гарантируют отсутствие брака;

Величины ![]() и определяются на основе производственного опыта и физических соображений.

и определяются на основе производственного опыта и физических соображений.

Функция принадлежности mY(y) может быть представлена выражением

Таким образом, при внесении пользователем той или иной корректировки система в состоянии рассчитать значение функции принадлежности этой корректировки соответствующему интервалу и тем самым оценить степень риска попадания объекта проектирования в зону брака.

Агентный подход

Решение изменить спроектированный ТП принимает технолог, учитывая конкретные производственные условия и собственный опыт. Технологи одного предприятия для одной и той же детали могут предложить разные решения, которые позволят получить в итоге годную поковку и, следовательно, являются допустимыми. Каждое такое решение следует считать субъективным, и вопрос состоит в том, какое из предложенных субъективных решений является наиболее рациональным (интерсубъективным).

За результаты решения задач проектирования САПР отвечают специальные программы, которые

в мультиагентных системах принято называть агентами, а в теории инттерсубъективного управления [22] акторами. Задача поиска интерсубъективных решений в САПР ТП ковки решается на основе теории интерсубъективного управления путем организации консенсусного сообщества акторов и реализации принципов ситуационного управления процессом проектирования на основе консенсуса акторов.

Обычно актор определяется как элемент сообщества, который может воспринимать аспекты своего окружения и взаимодействовать с этим окружением. Под окружением здесь следует понимать информацию как о возможностях (полномочиях) и действиях (решениях) других акторов сообщества, так и о воздействиях (командах) пользователя.

Результаты проектирования САПР ТП ковки на прессах представляют собой множество значений технологических параметров, рассчитанных соответствующими акторами. Каждому актору в процессе проектирования по существу дается задание, при выполнении которого он должен решить ряд технологических задач по определенным технологическим правилам с учетом решений, уже полученных другими акторами, что, в свою очередь, требует разработки концепции построения консенсусного сообщества акторов с определением их состава, задач, полномочий и взаимосвязей.

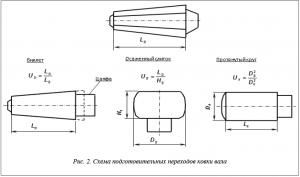

ТП ковки начинается с выбора слитка и ковочного пресса. Затем после нагрева и выноса слитка из печи производится ряд кузнечных операций: биллетировка слитка (сбитие граней), осадка полученной заготовки и ее протяжка (рис. 2).

Заготовку, полученную после биллетировки, называют биллетом, после осадки – осаженным слитком, после протяжки – протянутым кругом. Обозначения Ub, Us, Uk, указанные над эскизами заготовок на рисунке 2 и называемые уковами, характеризуют степень деформации соответствующих заготовок.

Протянутый круг снова нагревают и выполняют необходимые кузнечные операции ковки промежуточных заготовок и готовой поковки. Проектирование ТП ковки заключается в определении размеров промежуточных заготовок, выборе основных и вспомогательных инструментов, назначении режимов нагрева и выдержки заготовок в печи, описании действий кузнечной бригады при выполнении необходимых операций. Решениями перечисленных задач занимаются соответствующие акторы САПР ТП ковки.

Многовариантность проектирования технологии ковки состоит в том, что результаты решения задач каждым актором, как правило, не определяются однозначно, а принадлежат технологическим интервалам, которые устанавливаются технологическими инструкциями предприятий, сложность в том, что эти результаты взаимосвязаны и влияют друг на друга.

Состав сообщества акторов для фрагмента ТП, представленного на рисунке 2, их основные задачи и полномочия отражены в таблице.

Первоначально осуществляется проектирование ТП ковки в автоматическом режиме, которое выполняется пакетом проектирующих программ блока реализации решений, результат отображается на экране монитора.

Если полученный результат удовлетворяет пользователя, значит, цель достигнута. Если цель не достигается, необходимо произвести корректировку результата решения, реализуя некоторое управляющее воздействие (в дальнейшем воздействие) на актора, решение которого не устраивает пользователя. Это воздействие воспринимается блоком принятия решений, задача которого состоит прежде всего в проверке оказанного воздействия на корректность в двух аспектах. Во-первых, необходимо выполнить проверку на синтаксис, когда воздействие представляет собой значение, набранное на клавиатуре пользователем, а не выбранное из предложенного системой списка. Во-вторых, требуется проверить попадание результата воздействия в допустимый интервал своих значений.

Если оказанное воздействие в результате проверки признается некорректным, оно отвергается и пользователю выдается соответствующее сообщение. В противном случае воздействие передается соответствующему актору в блок реализации решений, задача которого состоит в перепроектировании ТП с учетом всех оказанных на данный момент воздействий.

Однако может случиться так, что последнее воздействие вступает в противоречие в процессе перепроектирования с воздействиями, оказанными ранее, и здесь возможны варианты для принятия дальнейших решений. В первом варианте, опираясь на правило, что система не имеет права самостоятельно исключать уже принятые технологичные воздействия пользователя, последнее воздействие актору следует отвергнуть. Но у этого варианта имеется существенный недостаток, поскольку, если последнее отвергнутое воздействие с точки зрения пользователя является более важным по сравнению с предыдущими, то, чтобы его реализовать, самому пользователю придется последовательно исключать все предыдущие воздействия и каждый раз пытаться перепроектировать ТП с этим новым воздействием, что не вполне логично.

Допустим, пользователь каким-то образом изменил биллет (см. рис. 2), а затем решил произвести замену исходного слитка, не позволяющего сохранить это изменение. Поскольку выбор слитка является определяющим этапом проектирования ТП, от которого зависят действия всех акторов, его замена является действием, гораздо более значимым по сравнению с корректировкой биллета. В этом случае логично, чтобы актор СЛИТОК самостоятельно исключил менее значимые воздействия, уже оказанные на других акторов, для чего требуется разработка системы коммуникации акторов в соответствии с их относительной значимостью и правилами согласованного поведения.

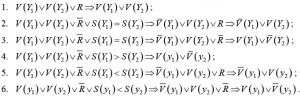

Рассмотрим пару взаимосвязанных акторов Y1 и Y2. Допустим, пользователь оказал воздействие V( Y2) на актор Y2, то есть изменил значение одного из параметров, за который этот актор отвечает, и это воздействие вошло в противоречие в процессе перепроектирования с его воздействием V(Y1) на другого актора Y1, уже оказанного ранее. Чтобы решить, какое действие должен в этом случае выполнить актор Y2: отвергнуть предыдущее и принять последнее воздействие ![]() (здесь и далее применяются символы математической логики) или оставить его и отменить последнее воздействие

(здесь и далее применяются символы математической логики) или оставить его и отменить последнее воздействие ![]() необходимо для каждого актора определить его статус S(Y1), S(Y2) (числовой показатель его значимости в сообществе акторов) и установить его взаимосвязи с другими акторами. По существу речь идет о коммуникации (кооперации) акторов в мультиагентной САПР ТП ковки, когда каждый из акторов решает свою частную задачу с учетом возможностей других акторов во имя решения общей задачи, получаемого R или не получаемого R после интеграции частных решений.

необходимо для каждого актора определить его статус S(Y1), S(Y2) (числовой показатель его значимости в сообществе акторов) и установить его взаимосвязи с другими акторами. По существу речь идет о коммуникации (кооперации) акторов в мультиагентной САПР ТП ковки, когда каждый из акторов решает свою частную задачу с учетом возможностей других акторов во имя решения общей задачи, получаемого R или не получаемого R после интеграции частных решений.

В САПР ТП ковки принято следующее правило коммуникации для пары взаимосвязанных акторов: из двух взаимоисключающих воздействий принимается воздействие на актор, статус которого выше, при равенстве статусов акторов принимается последнее оказанное воздействие.

Таким образом, протокол коммуникации пары взаимосвязанных акторовY1 и Y2, из которых воздействие V(Y1) уже принято, можно записать с использованием аппарата математической логики.

Упрощенная схема коммуникации акторов САПР ТП ковки валов на прессах (см. таблицу) отображена на рисунке 3.

Здесь относительная значимость акторов установлена на основе общих правил проектирования технологии ковки и физических представлений о предметной области и уменьшается сверху вниз. Одно- и двухсторонние стрелки отражают взаимное влияние акторов друг на друга.

Заключение

Автоматизированное проектирование технологии ковки валов на прессах является достаточно сложным и трудоемким процессом. Описанные в настоящей статье принципы построения САПР ТП ковки валов на прессах на основе применения гибридного и агентного подходов, использования аппарата нечетких множеств позволяют формализовать логические взаимосвязи алгоритмов и программ при разработке системы и реализовать процесс функционирования САПР ТП ковки на прессах как в автоматическом режиме, так и в режиме корректировки. Предлагаемая концепция построения САПР ТП может быть использована для разработки алгоритмов и программ автоматизированного проектирования ТП в других предметных областях.

Литература

1. Chen X.-W., Wang J., Chen J. et al. Knowledge based finishing cavity design support system for hammer forging. Jour. of Shanghai Jiaotong Univ., 2004, vol. 38, no. 7, pp. 1096–1100.

2. Zhang X., Peng Y., Ruan X. A web-based cold forging process generation system. Jour. of Materials Processing Technology, 2004, vol. 145, no. 1, pp. 1–6.

3. Zheng J., Wang Y., Li Z. KBE-based stamping process paths generated for automobile panels. Intern. Jour. of Advanced Manufacturing Technology, 2007, vol. 31, no. 7–8, pp. 663–672.

4. Chen G., Chen J., Zhao Z. et al. An object-oriented hierarchical case representation of automotive panels in a computer-aided process planning system. Intern. Jour. of Advanced Manufacturing Technology, 2005, vol. 26, no. 11–12, pp. 1323–1330.

5. Fang Y., Li F., Nie L. et al. Quick way for designing CAPP algorithm for producing automotive panel through pressing process. Jour. of Northwestern Polytechnical University, 2002, vol. 20, no. 2, pp. 188–192.

6. Sanbao L., Chunli Y., Ming L. et al. Feature-based and object-oriented product information model for welding structure. China Welding (Engl. ed.), 1999, vol. 8, no. 2, pp. 81–88.

7. Agrawal R., Shukla S.K., Kumar S. et al. Multi-agent system for distributed computer-aided process planning problem in e-manufacturing environment. Intern. Jour. of Advanced Manufacturing Technology, 2009, vol. 44, no. 5–6, pp. 579–594.

8. Wang Z.-B., Chen Y.-L., Li Q. Conflict resolution mechanism of intelligent CAPP system. Computer Integrated Manufacturing Systems (CIMS). 2009, vol. 15, no. 6, pp. 1115–1121.

9. Karayel D., Ozkan S.S. Distributed multi-agent system approach for sheet metal forming. Jour. of Materials Processing Technology, 2006, vol. 177, no. 1–3, pp. 327–330.

10. Zhang J., Chen Q. Characteristic finite strip analysis of sheet materials on multi-intelligence agents. Advanced Materials Research, 2013, vol. 662, pp. 657–660.

11. Nassehi A., Newman S.T., Allen R.D. The application of multi-agent systems for STEP-NC computer aided process planning of prismatic components. Intern. Jour. of Machine Tools and Manufacture, 2006, vol. 46, no. 5, pp. 559–574.

12. Allen R.D., Harding J.A., Newman S.T. The application of STEP-NC using agent-based process planning. Intern. Jour. of Production Research, 2005, vol. 43, no. 4, pp. 655–670.

13. Fang Y.-X., Zhu B.-Q., Li D.-B. Collaborative optimization of global and local with forging multi-level and multi-objective in random environment. Computer Integrated Manufacturing Systems (CIMS). 2012, vol. 18, no. 6, pp. 1182–1194.

14. Amaitik S.M., Kilic S.E. An intelligent process planning system for prismatic parts using STEP features. Intern. Jour. of Advanced Manufacturing Technology, 2007, vol. 31, no. 9–10, pp. 978–993.

15. Чесноков В.С., Каплунов Б.Г., Возмищев Н.Е. [и др.]. Разработка и применение программного обеспечения для автоматизированного проектирования и моделирования процессов ковки и горячей штамповки // Кузнечно-штамповочное производство. 2008. № 9. С. 36–44.

16. Канюков С.И., Арзамасцев С.В., Коновалов А.В. Применение гибридного подхода в автоматизированном проектировании переходов ковки валов на прессах // Кузнечно-штамповочное производство. Обработка материалов давлением. 2013. № 2. С. 35–39.

17. Канюков С.И., Коновалов А.В. Корректировка решений САПР технологических процессов ковки с использованием аппарата теории нечетких множеств // Программные продукты и системы. 2014. № 2. С. 176–181.

18. Канюков С.И., Коновалов А.В. Концепция управления процессом проектирования в САПР ТП ковки // Программные продукты и системы. 2014. № 3. С. 126–131.

19. Канюков С.И., Коновалов А.В. Концепция организации агентной сети в САПР технологии ковки валов на прессах // Кузнечно-штамповочное производство. Обработка материалов давлением. 2016. № 7. С. 43–48.

20. Рыжов А.П. Элементы теории нечетких множеств и измерения нечеткости. М.: Диалог–МГУ, 1998. 75 с.

21. Шеридан Т.Б., Феррел У.Р. Системы человек-машина: модели обработки информации, управления и принятия решений человеком-оператором. М.: Машиностроение, 1980. 520 с.

22. Виттих В.А. Введение в теорию интерсубъективного управления. Самара: СамНЦ РАН, 2013. 64 с.

Comments