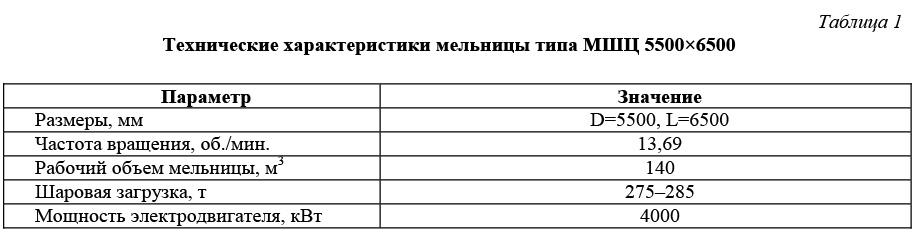

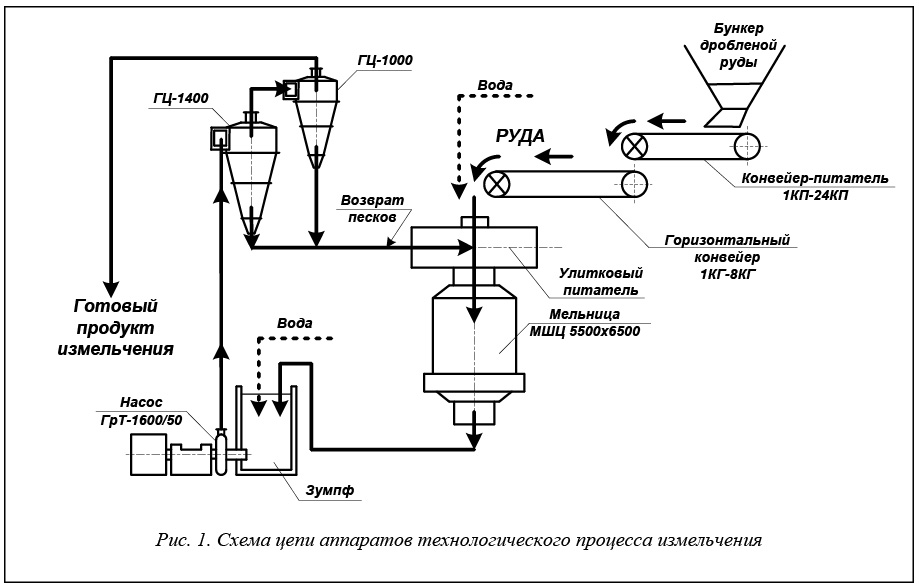

Рассмотрим технологию измельчения на обогатительной фабрике. Апатитонефелиновая руда после трехстадийного сухого дробления из бункера дробленой руды емкостью 48 000 т через челюстные затворы (800×800 мм) с пневмоприводом подается на ленточные конвейеры-питатели типа 1КП-24КП. Далее руда поступает на сборные горизонтальные ленточные конвейеры типа 1КГ-8КГ, затем – в шаровые барабанные мельницы с центральной разгрузкой типа МШЦ 5500×6500. Технические характеристики мельницы приведены в таблице 1.

Содержание ценного компонента в мелкодробленой руде (Р2О5) составляет 8–18 %, крупность по классу +25 мм – не более 3,5 %.

Для обеспечения стабильности технологического процесса необходимо поддерживать наполнение бункера дробленой руды не менее чем на 30 %.

Боковая футеровка мельниц имеет волнистую поверхность. Коэффициент заполнения мельниц шарами – 42 %.

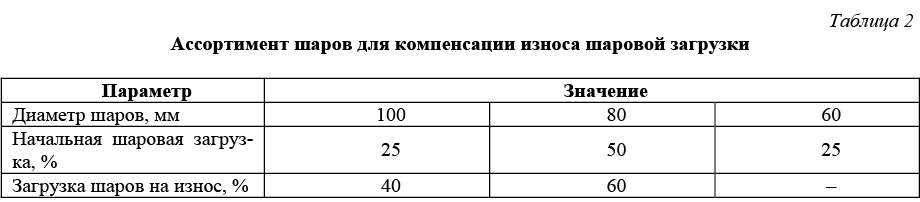

Для шаровых мельниц установлена первоначальная загрузка шаров по количеству и гранулометрическому составу – 275 т.

Кроме того, регламентирован ассортимент шаров, загружаемых для компенсации износа шаровой загрузки (табл. 2).

Догрузка шаров с целью компенсации их износа производится ежедневно из расчета утвержденной годовой нормы расхода на 1 т переработанной руды. По мере износа футеровки производится добавочная загрузка шаров на увеличение объема мельницы.

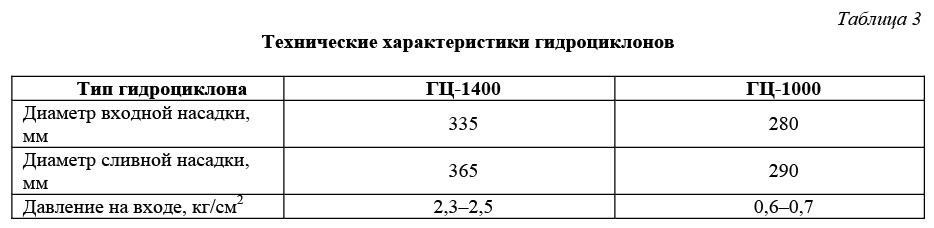

Мельницы МШЦ 5500×6500 работают в замкнутом цикле с гидроциклонами ГЦ-140 и ГЦ-100, установленными последовательно. Технические характеристики гидроциклонов представлены в таблице 3.

Сливы мельниц насосами ГрТ1600/50 или ГрАТ1800/67 подаются в гидроциклоны ГЦ-1400. Содержание твердого остатка в сливе мельниц – 75–80 %.

Пески гидроциклонов ГЦ-1400 и ГЦ-1000 объединяются и самотеком возвращаются в мельницы МШЦ 5500×6500. Общая циркуляционная нагрузка мельницы по пескам составляет 200–300 %.

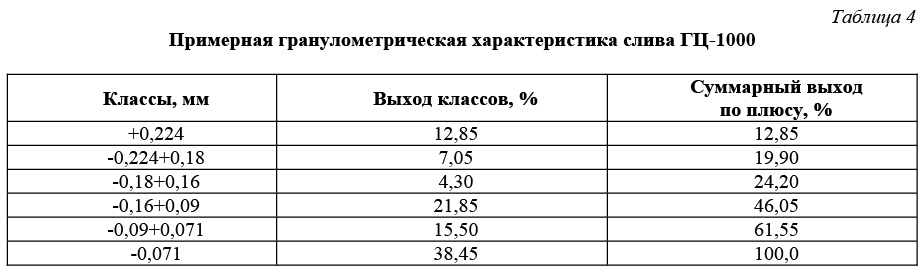

Слив гидроциклона ГЦ-140 является питанием гидроциклона ГЦ-100, а слив гидроциклона ГЦ-100 крупностью 22–28 % по классу +0,16 мм подается на четырехструнный пульподелитель, являясь исходным питанием флотации.

Измельчение руды ведется до крупности 22–28 % класса +0,16 мм, что обеспечивает раскрытие зерен апатита и крупность получаемого апатитового концентрата не более 13,5 % класса +0,16 мм. Содержание твердого остатка в сливе гидроциклона ГЦ-1000 – 40–48 % (вес 1 л пульпы 1350–1420 г/л). Примерная гранулометрическая характеристика слива гидроциклона ГЦ-1000 представлена в таблице 4.

Схема цепи аппаратов технологического процесса измельчения на АНОФ-3 приведена на рисунке 1.

Технологический процесс измельчения как объект управления

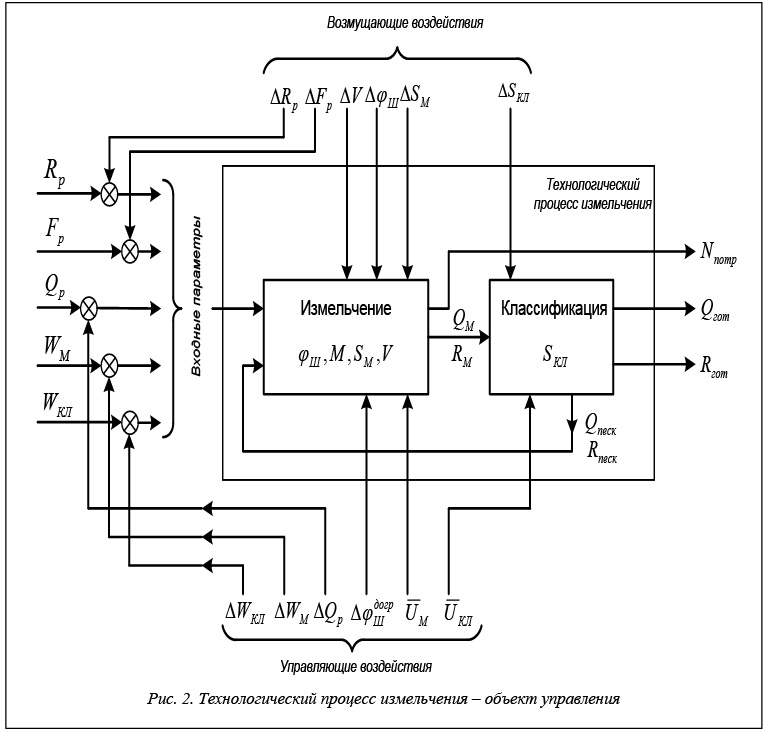

Рассмотрим технологический процесс измельчения с замкнутым циклом с управленческой точки зрения.

К входным параметрам рассматриваемого объекта управления (рис. 2) относятся следующие:

– производительность конвейера-питателя по руде Qp;

– гранулометрическая характеристика исходной руды Rp;

– технологические свойства перерабатываемой руды Fp;

– расход воды в мельницу WM;

– расход воды в классифицирующий аппарат WКЛ.

Процесс измельчения с замкнутым циклом с технологической точки зрения можно разбить на два взаимосвязанных процесса:

1. Процесс сокращения крупности материала (измельчение). Характеризуется следующими переменными состояния:

– запас материала в мельнице M;

– заполнение мельницы измельчающей средой (шарами) jШ;

– внутренний объем мельницы V;

– техническое состояние оборудования (мельницы) SM.

Внутренние переменные процесса:

– циркуляционная нагрузка мельницы Qпеск;

– гранулометрическая характеристика циркуляционной нагрузки Rпеск;

– выход промежуточного продукта мельницы QM;

– гранулометрическая характеристика промежуточного продукта SM.

2. Процесс классификации измельченного материала. Также характеризуется переменными состояния, к которым относится техническое состояние оборудования (гидроциклоны, спиральный классификатор и гидроциклонные насосы) SКЛ.

Возмущающими воздействиями для данного технологического процесса являются изменения

– гранулометрической характеристики исходной руды DRp;

– технологических свойств перерабатываемой руды DFp;

– заполнения мельницы шарами в результате их износа и выноса мелких шаров из процесса DjШ;

– внутреннего объема мельницы в результате износа защитной футеровки DV;

– технического состояния классифицирующего оборудования DSКЛ и технического состояния мельницы DSM.

Выходные параметры объекта управления:

– производительность агрегата по готовому продукту измельчения Qгот;

– гранулометрическая характеристика готового продукта измельчения Rгот;

– мощность, потребляемая мельницей Nпотр.

Вектор управления технологическим процессом измельчения представлен следующими воздействиями:

– изменение производительности конвейера-питателя по руде DQp, расхода воды в мельницу DWМ, расхода воды в классифицирующий аппарат DWКЛ;

– догрузка измельчающей среды ;

– управление работой мельницы (аварийный останов, вывод в ремонт и т.п.) ;

– управление работой классифицирующего аппарата (аварийный останов, вывод в ремонт, переход на дублирующее оборудование и т.п.) .

Оценка состояния процесса измельчения апатитонефелиновых руд

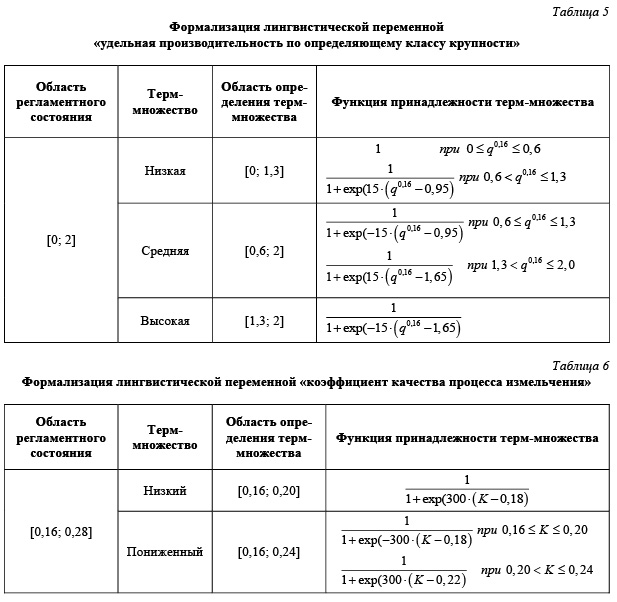

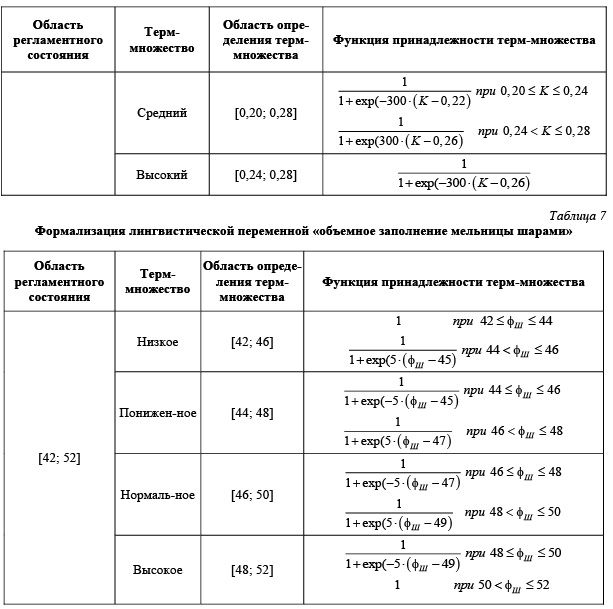

Состояние процесса управления будем оценивать по трем технологическим параметрам:

,

где q0.16 – удельная производительность мельницы (производительность единицы объема мельницы) по определяющему классу крупности (-0,16+0 мм), т/ч·м3; K – коэффициент качества процесса измельчения; jШ – объемное заполнение мельницы шарами, %.

Удельная производительность мельницы по определяющему классу крупности q0.16 характеризует измельчаемость материала и степень пульпового заполнения мельницы М; ее максимальное значение соответствует предельному внутримельничному наполнению.

, (1)

где VM – внутренний объем мельницы, м3; Q0.16 – производительность мельницы по определяющему классу крупности, т/ч.

Коэффициент качества процесса измельчения определяется по выражению

, (2)

где Qp – производительность мельницы по руде, т/ч.

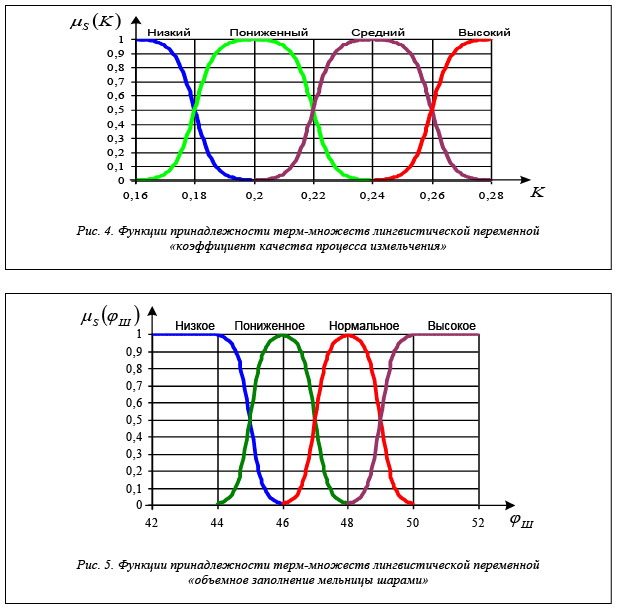

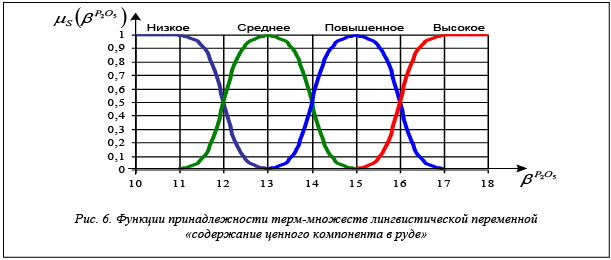

Для оценки состояния процесса введем лингвистические переменные, определим их терм-множества и зададим функции принадлежности каждому терм-множеству лингвистической переменной.

Итак, имеем три лингвистические переменные:

– удельная производительность по определяющему классу крупности;

– коэффициент качества процесса измельчения;

– объемное заполнение мельницы шарами.

Формализация данных лингвистических переменных представлена в таблицах 5–7 и на рисунках 3–7.

Определение центра технологической безопасности процесса измельчения

апатитонефелиновых руд

Расчет центра безопасности технологического параметра

«удельная производительность по определяющему классу крупности»

Центром безопасности удельной производительности по определяющему классу крупности q0.16 будет являться максимальная удельная производительность по определяющему классу , которая характеризует измельчаемость руды и определяется только ее свойствами. Исходя из этого центр безопасности удельной производительности по определяющему классу будет зависеть от типа перерабатываемой руды (согласно технологической типизации) и содержания нефелина в руде как основного минерала, определяющего ее свойства.

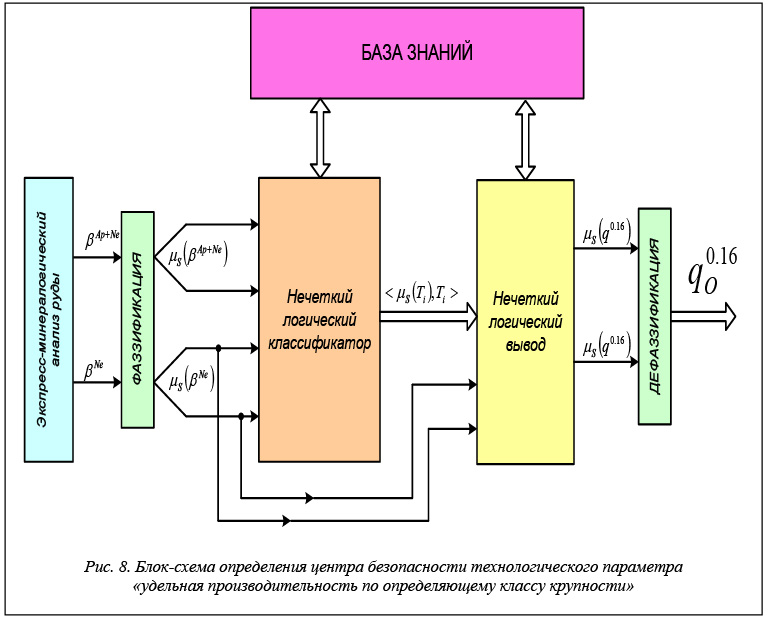

По результатам экспресс-минералогического анализа проводится классификация руды согласно технологической типизации. Алгоритм нечеткого классификатора руды по типу и формализация лингвистической переменной «содержание нефелина в руде» представлены ниже.

По решающей таблице 8, составленной на основе знаний экспертов, делается нечеткий логический вывод. Таким образом, определяется значение нечеткой переменной «максимальная удельная производительность по определяющему классу»; приведение к четкости проводится центроидным методом. Полученная в результате максимальная удельная производительность и является центром технологической безопасности по данному параметру.

При изменении свойств перерабатываемой руды происходит смещение центра технологической безопасности процесса. Блок-схема определения центра безопасности технологического параметра «удельная производительность по определяющему классу» представлена на рисунке 8.

Примечание. Тi – тип руды; Ni – терм-множества лингвистической переменной «содержание нефелина в руде».

При изменении свойств перерабатываемой руды происходит смещение центра технологической безопасности процесса. Блок-схема определения центра безопасности технологического параметра «удельная производительность по определяющему классу» представлена на рисунке 8.

Расчет центра безопасности технологического параметра «коэффициент качества

процесса измельчения»

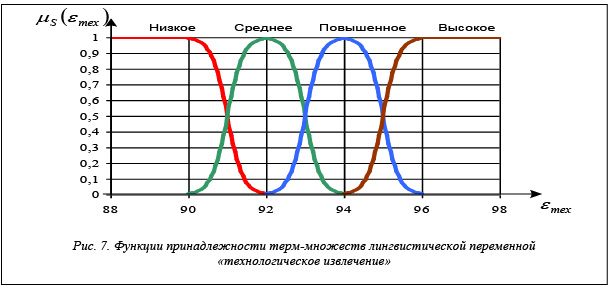

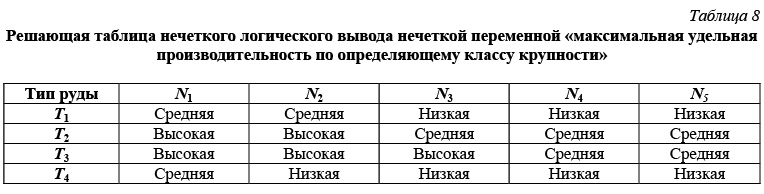

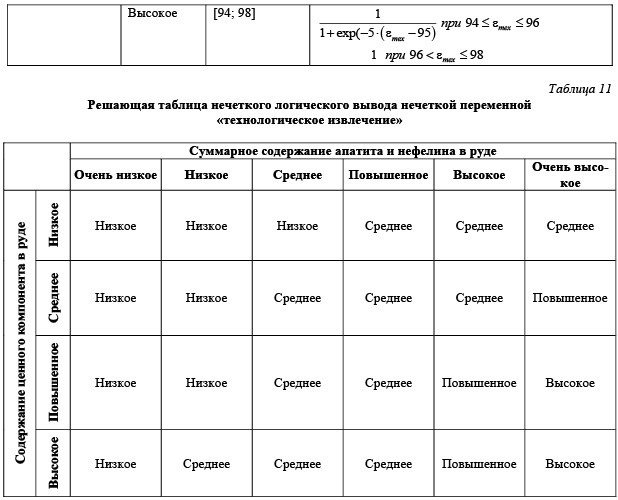

Коэффициент качества процесса измельчения определяет требуемую крупность готового продукта измельчения. Необходимость помола руды до той или иной степени крупности определяется обогатимостью руды и заданной кондицией на концентрат . Показателем, характеризующим обогатимость руды, является технологическое извлечение ценного компонента в концентрат emex, %. Рациональное технологическое извлечение emex для данного типа апатитонефелиновой руды зависит от содержания ценного компонента ( , %) и суммарного содержания апатита и нефелина в руде ( , %).

Рациональное технологическое извлечение ценного компонента из концентрата найдем, используя правила нечеткого логического вывода на основании базы знаний, сформированной по результатам экспертного опроса.

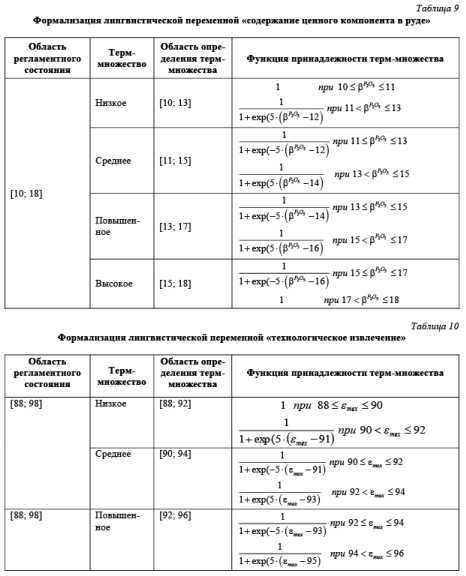

Первоначально введем лингвистические переменные: «суммарное содержание апатита и нефелина в руде», «содержание ценного компонента в руде» и «технологическое извлечение», определим их терм-множества и зададим функции принадлежности каждому терм-множеству лингвистической переменной.

Формализация лингвистических переменных «содержание ценного компонента в руде» и «технологическое извлечение» представлена в таблицах 9, 10 и на рисунках 6, 7.

По решающей таблице 11, составленной на основе знаний экспертов, делается нечеткий логический вывод. Таким образом, определяется значение нечеткой переменной «технологическое извлечение».

По значению нечеткой переменной «технологическое извлечение» и заданной ГОСТом кондиции на апатитовый концентрат , согласно правилам нечеткого логического вывода, определяется нечеткое значение переменной «коэффициент качества процесса измельчения»; приведение к четкости проводится центроидным методом.

Правила нечеткого логического вывода

1. Если «технологическое извлечение» низкое, то «коэффициент качества процесса измельчения» высокий.

2. Если «технологическое извлечение» среднее, то «коэффициент качества процесса измельчения» средний.

3. Если «технологическое извлечение» повышенное, то «коэффициент качества процесса измельчения» пониженный.

4. Если «технологическое извлечение» высокое, то «коэффициент качества процесса измельчения» высокий.

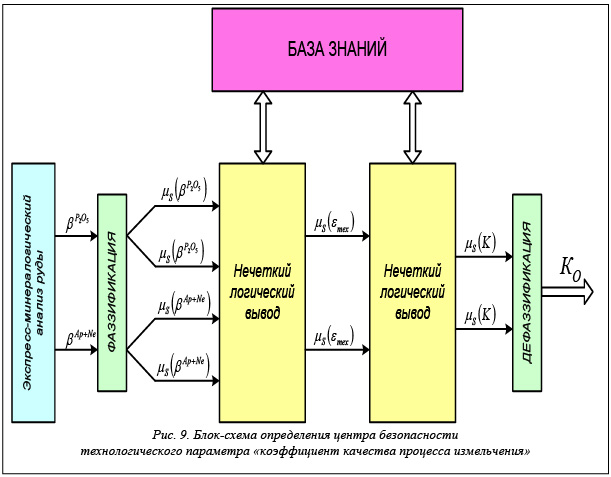

Блок-схема определения центра безопасности технологического параметра «коэффициент качества процесса измельчения» представлена на рисунке 9.

Расчет центра безопасности технологического параметра

«объемное заполнение мельницы шарами»

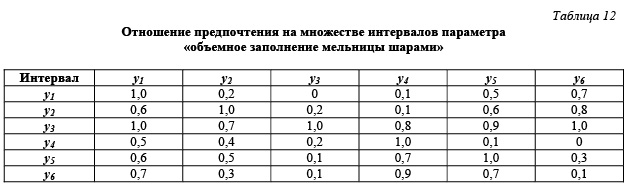

Интервал изменения параметра в области регламентного состояния процесса – . Разобьем данный интервал на множество непересекающихся диапазонов изменения объемного заполнения мельницы шарами следующим образом:

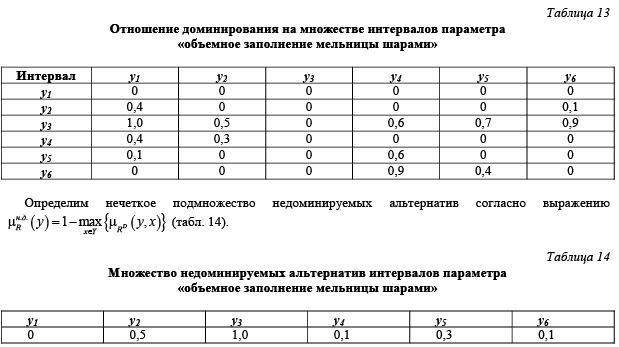

Зададим нечеткое отношение предпочтения xRy – «интервал x значений параметра не хуже интервала y с точки зрения безопасности функционирования технологического процесса» в виде матрицы (табл. 12).

Матрица нечеткого отношения доминирования с функцией принадлежности представлена в таблице 13.

Определим максимально недоминируемые альтернативы модели выбора .

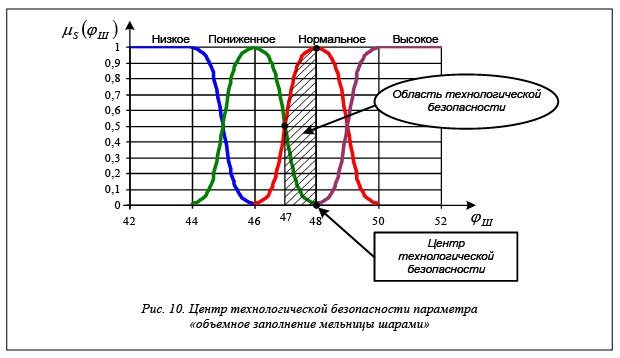

Выделив из полученного нечеткого множества интервал, имеющий максимальную степень недоминируемости, получаем интервал , который является наиболее предпочтительным для данного технологического параметра с точки зрения безопасности.

Таким образом, областью технологической безопасности параметра «объемное заполнение мельницы шарами» будет интервал .

Значение параметра из интервала , соответствующего области технологической безопасности процесса, для которого , определит центр технологической безопасности параметра «объемное заполнение мельницы шарами» (рис. 10).

Таким образом,

Алгоритм управления технологическим процессом измельчения апатитонефелиновых руд

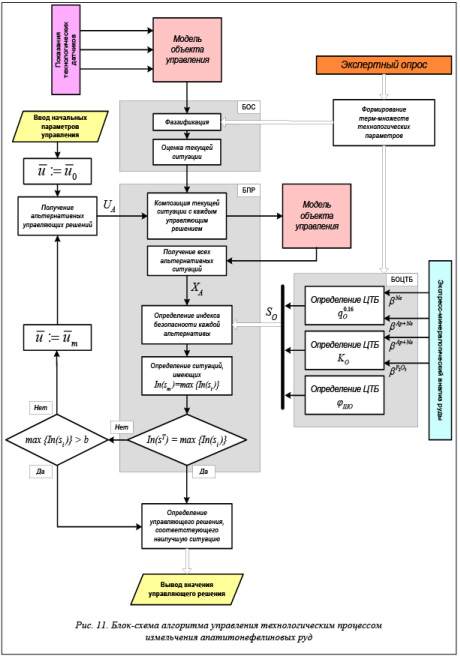

Алгоритм управления технологическим процессом измельчения апатитонефелиновых руд представлен в виде блок-схемы на рисунке 11.

По показаниям технологических датчиков (датчик производительности конвейера-питателя мельницы, датчик крупности исходной руды) и данным экспресс-минералогического анализа руды модель объекта управления прогнозирует гранулометрический состав готового продукта измельчения. По результатам прогноза модели объекта управления вычисляются удельная производительность агрегата по определяющему классу крупности q0.16, коэффициент качества процесса измельчения K и состояние шаровой загрузки мельницы jШ. Данные технологические параметры поступают в блок оценки текущего состояния процесса.

В блоке оценки состояния (БОС) проводится фаззификация входных переменных, то есть приведение к нечеткости. Для этих целей по результатам экспертного опроса определяются терм-множества и функции принадлежности термам каждого технологического параметра. Текущая ситуация определяется множеством нечетких значений технологических параметров. Результат оценки текущей ситуации передается в блок принятия решения (БПР) по управлению процессом.

Для выбора оптимального с точки зрения технологической безопасности вектора управления необходимо сформировать множество альтернативных управляющих решений.

Вектор управления рассматриваемым процессом определяется тремя координатами:

– производительность конвейера-питателя по руде Qp;

– расход воды в классифицирующий аппарат WКЛ;

– догрузка шаров в мельницу .

Рекомендуемые значения приращений:

а) производительность конвейера-питателя по руде – , т/ч;

б) расход воды в классифицирующий аппарат – , м3/ч;

в) догрузка шаров в мельницу – , т.

После получения множества альтернативных управляющих решений проводится композиция текущей ситуации с каждой альтернативой с использованием модели объекта управления.

Модель объекта управления прогнозирует новые значения переменных состояния процесса, полученные для каждого альтернативного управления. Таким образом, формируется множество альтернативных ситуаций XA.

Для каждой альтернативной ситуации определяется индекс технологической безопасности , то есть степень нечеткого равенства между альтернативной ситуацией и ситуацией, соответствующей центру технологической безопасности .

В блоке оценки центра технологической безопасности (БОЦТБ) определяются значения каждой из координат центра. В зависимости от изменения свойств перерабатываемой руды происходит смещение центра технологической безопасности (ЦТБ) процесса и достигается адаптация системы ситуационного управления технологическим процессом измельчения.

Наиболее рациональной из множества альтернатив является та, которая имеет максимальный индекс безопасности. Далее проводятся две проверки.

Первая проверка. Если максимальный индекс безопасности соответствует текущей ситуации, то есть любое альтернативное решение не приводит к улучшению ситуации, вектор управления остается без изменения. Если это не так, проводится вторая проверка.

Вторая проверка. Если максимальный индекс безопасности альтернативной ситуации больше некоторого значения b, называемого границей области технологической безопасности, то значение вектора управления , который приводит к ситуации , является оптимальным. Если условие второй проверки не выполняется, вектору управления присваивается значение и строится новое множество альтернативных управляющих решений.

Процесс принятия управляющего решения является итеративным и заканчивается в результате выполнения одного из условий проверки.

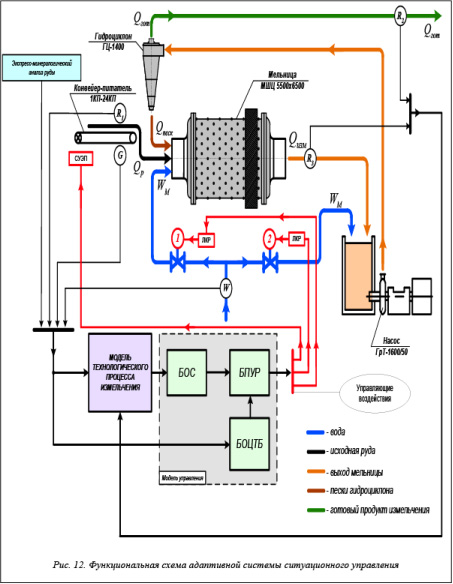

Функциональная схема адаптивной системы ситуационного управления технологическим процессом измельчения представлена на рисунке 12.

На схеме приняты следующие обозначения:

G – датчик производительности конвейера-питателя мельницы;

R1 – датчик гранулометрического состава исходной руды;

R2 – датчик гранулометрического состава готового продукта измельчения;

R3 – датчик гранулометрического состава слива мельницы;

W – расходомер чистой воды.

По измеренным входным параметрам модель технологического процесса измельчения прогнозирует крупность готового продукта измельчения. Модель управления процессом формирует оптимальный для технологической безопасности вектор управления. Координаты данного вектора являются уставками задания в локальных контурах регулирования (ЛКР) соответствующих управляющих параметров процесса: ЛКР-1 – локальный контур регулирования подачи воды в мельницу, ЛКР-2 – локальный контур регулирования подачи воды в класссификатор, СУЭП – система управления электроприводом конвейера-питателя.

Элементная база системы управления технологическим процессом измельчения

При выборе элементной базы учитывалась возможность максимального использования элементной базы действующей автоматизированной системы управления технологическим процессом измельчения.

Технологический контроллер ТКМ-52

Контроллер ТКМ-52 (технологический контроллер моноблочный) или ТСМ-52 (Technological Controller Monoblock) – это РС-совместимый контроллер, предназначенный для сбора, обработки информации и формирования управляющего воздействия на объект управления (технологическое оборудование) в составе распределенных иерархических или локальных автономных АСУТП на основе сети Ethernet или RS-485 (Modbus).

Контроллер может использоваться тремя способами:

Как автономное устройство управления небольшими объектами. В этом варианте управление

объектом производится прикладной программой, написанной пользователем. Прикладная программа хранится в энергонезависимой памяти контроллера. В контроллер может устанавливаться одна из операционных систем DOS или системное ПО на основе OS Linux. В первом случае программирование контроллера можно осуществлять с помощью стандартных средств программирования или с помощью

программы Trace Mode. Во втором случае программирование контроллера осуществляется с помощью кроссовой системы программирования TeconCX либо с помощью других средств программирования контроллеров, например ISaGRAF.

Как удаленный терминал связи с объектом в составе распределенных систем управления. Управляющая программа в этом варианте исполняется на вычислительном устройстве верхнего уровня, например IBM PC, а контроллер обеспечивает сбор информации об объекте и выдачу управляющих воздействий на объект.

В составе сложных распределенных систем управления одновременно как локальное устройство управления и как удаленный терминал связи с объектом. В этом варианте управление объектом производится прикладной программой, хранящейся в энергонезависимой памяти контроллера. При этом контроллер подключен к сети Ethernet, что позволяет вычислительному устройству верхнего уровня иметь доступ к значениям входных и выходных сигналов контроллера, к значениям рабочих переменных прикладной программы, а также воздействовать на эти значения. В контроллере могут быть использованы все свободные интерфейсы, его клавиатура и индикатор.

Данный вариант в наибольшей степени использует ресурсы контроллера ТКМ-52 и позволяет создавать с его помощью гибкие и надежные распределенные АСУТП любой информационной мощности.

Загрузка подготовленных прикладных программ в память контроллера и передача данных на верхний уровень управления производятся либо по последовательному каналу (RS-232, RS-485), либо по сети Ethernet, используя протокол TCP/IP.

Контроллер рассчитан на применение в дублированном режиме.

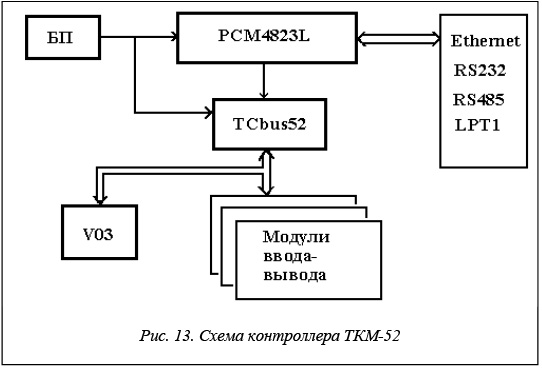

Состав контроллера

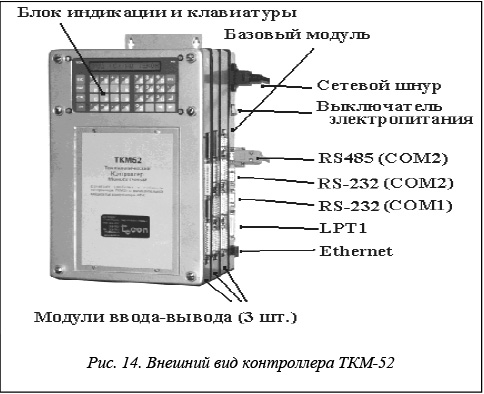

Контроллер ТКМ-52 является проектно-компонуемым изделием, состав которого определяется при заказе. Контроллер состоит из базовой части и модулей ввода-вывода (от одного до четырех), базовая часть контроллера – из корпуса, блока питания, процессорного модуля PCM4823L с модулем TSbus-52 и модуля индикации и клавиатуры V03.

Корпус контроллера металлический, состоит из секций («страниц»), соединенных между собой. В задней секции размещаются блок питания и процессорный модуль, в остальных секциях – модули ввода-вывода, в передней секции – блок клавиатуры и индикации.

Контроллер работает от сети переменного тока частотой 50/60 Гц, напряжением 85–264 В. Потребляемая мощность 60 Вт. Внутри контроллера действует одно напряжение +5 В, все модули контроллера рассчитаны на работу с этим напряжением. В блоке питания есть напряжение 12 В, предназначенное для подключения внешних накопителей. Внешний вид контроллера представлен на рисунке 14.

Описание работы модулей

Контроллер ТКМ-52 представляет собой многопроцессорное устройство. Каждый модуль контроллера, включая все модули ввода-вывода и модуль клавиатуры и индикации, имеет свой локальный микропроцессор, который работает по жесткой программе и выполняет функции управления данным модулем, а также обеспечивает интерфейс с центральным процессором.

Процессорный модуль

Основные характеристики:

– процессор AMD DX-133 (5х86-133);

– системное ОЗУ 8 Мб (базовое) до 32 Мб;

– FLASH память (Disk On Chip) 4 Мб (базовое) до 144 Мб;

– последовательные порты COM1 RS-232, COM2 RS-232, COM2 RS-485, совместимые с UART4;

– параллельный порт LPT1;

– Ethernet-интерфейс, 10 Мбит/с , совместимый с NE2000, разъем типа RJ45;

– таймер аппаратного сброса WathDog;

– астрономический таймер-календарь с питанием от батареи;

– питание 5 В ± 5 %, 2 А;

– возможность подключения дисковода гибких дисков и жесткого диска, разъема PS/2, монитора VGA, жидкокристаллической панели;

– интерфейс для подключения дополнительных модулей стандарта PC104.

Интерфейсный блок TCbus-52

Модуль TCbus-52 позволяет подключать модули ввода-вывода, индикации и клавиатуры к процессорному модулю. Подключение производится с помощью внутреннего параллельного интерфейса. Модули подключаются к разъему ХР-4 типа IDC-40 с помощью плоского 40-жильного кабеля. Конструкция ТКМ-52 позволяет подключить до четырех модулей ввода-вывода. Каждой секции контроллера соответствует сигнал CS, определяющий для ПО контроллера адрес модуля в адресном пространстве ввода-вывода. Необходимый сигнал CS1-CS7 задается замыканием одной из перемычек, расположенных на плате модуля.

Модули ввода-вывода

Модули ввода-вывода предназначены для ввода, вывода, преобразования и гальванической изоляции сигналов управления объектом.

Номенклатура модулей, выпускаемых для ТКМ-52:

Модули ввода-вывода предназначены для ввода, вывода, преобразования и гальванической изоляции сигналов управления объектом.

Номенклатура модулей, выпускаемых для ТКМ-52:

D48 – дискретный ввод, 48 каналов;

D40 – дискретный вывод, 40 каналов, реле;

P40 – дискретный вывод, 40 каналов, транзисторные ключи;

D32 – дискретный ввод, 16 каналов, дискретный вывод, 16 каналов;

А16 – аналоговый ввод, 16 каналов, аналоговый вывод, 2 канала;

А08 – аналоговый вывод, 8 каналов;

L16 – аналоговый ввод сигналов термопар и термосопротивлений, 16 каналов;

Т12 – аналоговый ввод сигналов тензодатчиков, 12 каналов.

Многие из этих модулей имеют различные варианты исполнения, позволяющие подобрать конфигурацию ввода-вывода, максимально удобную для решения конкретной задачи.

Модуль D32 имеет 16 каналов ввода и 16 каналов вывода дискретных сигналов. Выпускается в трех модификациях для различной величины входного сигнала: до 5 В, до 12 В и до 24–48 В. Время реакции на изменение входного сигнала из 0 в 1 и из 1 в 0 составляет 4 мс. Максимальное коммутируемое напряжение выходного канала 60 В, максимально допустимый ток нагрузки 1 А.

Модуль А16 имеет 16 каналов ввода и 2 канала вывода аналоговых сигналов. Диапазон входного сигнала может задаваться для каждого канала индивидуально и не зависит от настройки соседних каналов. Тип входных сигналов – однополярные сигналы напряжения 0…10 В или тока 0...5 мА, 0...20 мА, 4…20 мА. Диапазон выходного сигнала задается для канала индивидуально с помощью соответствующих перемычек и не зависит от диапазона соседнего канала. Тип выходного сигнала – однополярные сигналы тока одного из двух диапазонов 0...20 мА, 4…20 мА. Разрядность микросхемы ЦАП –16 бит.

Модуль А08 имеет 8 каналов вывода аналоговых сигналов. Диапазон выходного сигнала задается для канала индивидуально с помощью соответствующих перемычек и не зависит от диапазона соседнего канала. Тип выходного сигнала – однополярные сигналы тока одного из двух диапазонов 0...20 мА, 4...20 мА. Разрядность микросхемы ЦАП – 16 бит.

Модуль ввода аналоговых сигналов L16 предназначен для измерения температуры в промышленных условиях. К модулю подключаются без дополнительных преобразований до 16 сигналов термопар или до 16 сигналов термосопротивлений. Модуль L16 предназначен для измерения

– дифференциального сигнала напряжения из диапазонов ±20 мВ, ±40 мВ, ±2,5 В или 0…20 мВ, 0...40 мВ, 0...2,5 В;

– сигналов термопар по ГОСТ Р 50431-92 (стандарт МЭК 584-1-77);

– сигналов термосопротивления по ГОСТ Р 50351-92.

Диапазон входного сигнала задается для каждой группы (две группы по восемь сигналов).

Блок V03 имеет однострочный жидкокристаллический дисплей с подсветкой и пленочную клавиатуру.

Основные характеристики блока клавиатуры и индикации:

– количество символов дисплея – 16 знаков;

– размер символа – 4,84 х 9,66 мм;

– набор отображаемых символов – кириллица в кодировке CH866;

– тактильное ощущение нажатия клавиатуры;

– количество клавиш – 36 (поле 9 х 4).

Для возможности управления исполнительными механизмами дискретными сигналами модулей контроллера (D32) с контроллером поставляется устройство «умощнитель».

Устройство ТСВ08R («умощнитель») предназначено для управления исполнительными устройствами и коммутации исполнительного оборудования с активными и реактивными нагрузками. С помощью ТСР08R можно коммутировать сигнальные лампы, исполнительные электродвигатели, обмотки реле, обмотки магнитных пускателей, электроклапаны и другие виды нагрузок, параметры коммутации которых не превышают максимально допустимые.

Технические характеристики «умощнителя»:

– количество каналов коммутации одного устройства – 8;

– коммутационные напряжения и ток – ~220 В, 25 А, = 24 В, 3 А;

– количество срабатываний реле – 105;

– напряжение питания – 24±2,4 В.

Модули клейменых соединений предназначены для сопряжения разъемов модулей ввода-вывода контроллеров ТКМ с датчиками и исполнительными механизмами. С модулями ввода-вывода A16, D40 применяются модули клейменых соединений ТСС9D.

Более подробное описание модулей приведено в «Техническом описании и инструкции по эксплуатации», написанном разработчиком АО «Текон» для каждого модуля и устройства, подключаемого к контроллеру ТКМ-52.

Датчик гранулометрического состава пульпы

Для контроля грансостава в настоящее время применяется ситовый анализ, который занимает более одного часа. В ОАО «Союзцветметавтоматика» разработан новый автоматический гранулометр для жидких сред ПИК-074П. В отличие от ситового анализа гранулометр ПИК-074П способен производить непрерывный контроль заданного класса крупности пульпы в реальном времени.

В установке ПИК-074П реализован метод определения гранулометрического состава, основанный на наличии корреляционной связи между процентным содержанием контрольного класса и средним диаметром крупных классов в анализируемой пульпе.

Установка состоит из датчика крупности, монтируемого непосредственно на магистральном трубопроводе или желобе с контролируемой пульпой, и микропроцессорного измерительного преобразователя, устанавливаемого в металлическом шкафу вблизи места контроля.

Датчик крупности производит измерение линейных размеров частиц в потоке пульпы путем захвата частиц между пятой и подпятником и их преобразование в электрические сигналы – напряжение переменного тока. Принцип преобразования – индуктивный.

Датчик крупности ДКП-01 (рис. 15) включает в себя микрометрический щуп, состоящий из измерительного штока, подпятника с контактной пластиной, закрепленных вне корпуса на выносных штангах.

Верхняя часть измерительного штока связана с индуктивным преобразователем, который фиксирует размер частиц и в виде выходного напряжения преобразователя передает в микропроцессорный измерительный преобразователь МИП-2.

Микропроцессорный измерительный преобразователь предназначен для реализации следующих функций:

– прием и измерение сигнала от датчика крупности;

– обработка результатов измерения и вычисление процентного содержания контрольных классов крупности в потоке пульпы в соответствии с заданным алгоритмом;

– представление на алфавитно-цифровом дисплее измеряемых значений крупности частиц и вычисляемых величин процентного содержания этих частиц в анализируемом потоке, а также констант и параметров настройки преобразователя;

– формирование выходного токового сигнала, передача результатов измерения и вычисления по каналам связи.

Гранулометр ПИК-074П, разработанный на основе поточного датчика крупности, устанавливаемого непосредственно в поток (трубу, желоб или емкость), позволяет производить измерение крупности частиц пульпы без пробоотборных и пробоподготовительных устройств. Установка гранулометра для контроля грансостава осуществляется путем непосредственного помещения выносных штанг датчика ДКП-01 в контролируемый поток.

Существенную погрешность при контроле грансостава методом механического измерения размеров крупности частиц, заложенного в датчик ДКП-01, оказывает изменение температуры измеряемой среды и окружающего воздуха.

Измерение крупности частиц производится с точностью до 1 мкм при диапазоне измерений от 0 до 800 мкм при крупном помоле (до 50 % класса 0,074 мм) и в диапазоне 0–200 мкм при мелком помоле (до 90 % класса 0,044 мм). Фактически информационный размер имеет величину до 30 % от предельного размера крупных частиц, то есть до 300 мкм для крупного помола и до 50 мкм для мелкого. При температурном расширении деталей механического щупа и элементов устройства измерения вносимая погрешность может достигать 30 мкм, то есть для крупного помола это составляет 10 %, а для мелкого – до 50 %, что практически неприемлемо для использования этих данных в целях контроля процесса.

Гранулометр ПИК-074П, обеспечивая точность измерения на уровне ситового анализа в режиме реального времени, отличается простотой конструкции, доступной ценой, не требует квалифицированного персонала для профилактического обслуживания и не нуждается в специальной подготовке пульпы. Для анализа крупности используется способ, основанный на дискретных замерах частиц крупных классов микрометрическим щупом и исключающий влияние на процесс измерения наличия пузырьков воздуха в пульпе, изменения температуры, наличия магнитных фракций и других побочных факторов.

Благодаря использованию в датчике высокоточного сертифицированного индуктивного преобразователя линейных перемещений достигается высокая точность измерения крупности частиц и обеспечивается помехозащищенность.

Для повышения износостойкости пяты и подпятника при работе с абразивными пульпами предусмотрено изготовление чувствительных элементов датчика из новых металлокерамических материалов. Все детали датчика крупности, контактирующие с пульпой, по спецзаказу потребителя покрываются износостойким защитным слоем.

Применение микропроцессорного измерительного преобразователя обеспечивает универсальность в части обработки данных и реализации более совершенных алгоритмов расчета величин процентного содержания контрольных классов крупности, автоматическую промывку датчика и проверку нуля прибора, упрощает процедуру калибровки датчика и установки параметров настройки. Прикладное программное обеспечение микропроцессорного преобразователя обеспечивает удобное управление прибором и установку этих параметров.

Гранулометр ПИК-074П имеет степень защиты IP66. Может контролировать два класса крупности пульпы в диапазоне от 0,028 до 1 мм. Средняя квадратичная погрешность контролируемой величины не превышает 2 %. Гранулометр имеет токовый выход (0–5 мА или 4–20 мА) и выход RS-485 для связи с ЭВМ.

DEVELOPMENT OF THE SYSTEM OF SITUATIONAL MANAGEMENT PROCESS GRINDING APATITE-NEPHELINE ORES

Kulakov A.G., Ph.D. (Engineering), Chief Engineer, agkulakov1968@yandex.ru;

Toichkin N.A., Ph.D. (Engineering), Associate Professor, toichkin@list.ru

(Kola branch of Petrozavodsk state University, Lesnaya st. 29, Murmansk Reg., Apatity, 184209,

Russian Federation);

Vent D.P., Dr. Sc. (Engineering), Professor; Prorokov A.E., Ph.D. (Engineering), Associate Professor; Sanaeva G.N., Senior Lecturer

(Novomoskovsk Institute of MUCTR. D.I. Mendeleev, Druzhby st. 8, Tula Reg., Novomoskovsk, 301665,

Russian Federation, k_vtit@dialog.nirhtu.ru);

Palyukh B.V., Dr.Sc. (Engineering), Professor; Bogatikov V.N., Dr.Sc. (Engineering), Professor;

Alekseev V.V., Ph.D. (Engineering), Associate Professor

(Tver State Technical University, Nikitin Quay 22, Tver, 170026, Russian Federation, is@tstu.tver.ru)

Abstract. The paper deals with the construction of diagnostics of the states and management of technological safety the grinding process of apatite-nepheline ore based situational control using the principles of the fuzzy sets theory.

The description of the process of grinding apatite-nepheline аре discussed. To evaluate the states of technological process we introduce linguistic variables, determined by their term set, are defined membership functions for each term set for the linguistic variable.

Perform calculations of safety centers in various process parameters, by fuzzy classification and logic inference. Bringing to the defuzzification made by centroid method.

The algorithm of situational management process grinding apatite-nepheline ore, to select the best from the point of view of process safety control vector.

Keywords: technological safety, safety control, situational management, diagnostic system of states, safety center, safety degree, apatite-nepheline ores, term set, linguistic variable, the automated process control system (APCS).

Comments