Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. Технологические процессы представляют собой законченный этап создания продукта. К технологическим процессам можно отнести, например, главное брожение пива, измельчение цемента, термообработку какао-бобов и другие [1, 2].

Технологические процессы характеризуются своими параметрами, отражающими те или иные их свойства, например, время протекания процесса, температура и динамика ее изменения, потребительские свойства продукта и динамика их изменения и др.

Различают однопараметрические и многопараметрические технологические процессы [2].

Однопараметрические технологические процессы имеют единственный на входе и на выходе измеряемый параметр (SISO-single-input single).

Многопараметрический технологический процесс характеризуется несколькими показателями, и эти показатели часто коррелированы между собой, поэтому необходимо учитывать их взаимосвязь и взаимозависимость, чтобы получить качественный продукт.

К характеристикам многопараметрических процессов относятся также наличие большого числа входных и выходных измеряемых параметров (MIMO – multiple-input multiple-output – много входов и много выходов) [3, 4].

Понятие «технологический процесс» в дальнейшем будет использоваться в широком смысле и включать как непосредственные процессы производства определенного продукта, так и процессы обеспечения нормального функционирования. Такое представление дает возможность с единой точки зрения подойти к решению задачи управления технологическим процессом производства определенного продукта в целом и задач управления отдельными технологическими агрегатами.

Управление многопараметрическим технологическим процессом понимается как процесс, для которого определены входные контролируемые воздействия, установлены зависимости между входными воздействиями и выходными параметрами, разработаны методы автоматического измерения входных воздействий и выходных параметров и методы управления процессом [1].

Целью управления многопараметрическими технологическими процессами является достижение требуемых значений его параметров при наличии ограничений на динамику их изменения.

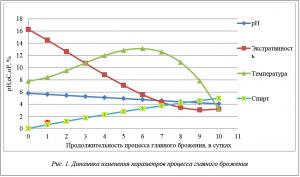

Многопараметрический технологический процесс главного брожения характеризуется множеством параметров, основными из которых будем считать температуру Тo, экстрактивность E, водородный показатель pH, содержание спирта C. Динамика их изменения в ходе неуправляемого процесса главного брожения пива (при низовом брожении) показана на рисунке 1.

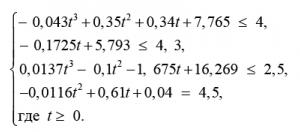

Аналитические зависимости их изменения следующие:

Из приведенных параметров управляющим может быть только температура. Тогда для управления технологическим процессом главного брожения пива необходимо знать закон изменения температуры в ходе его протекания.

Целью оптимального управления многопараметрическим технологическим процессом главного брожения пива является минимизация продолжительности данного процесса при имеющихся ограничениях на его другие параметры.

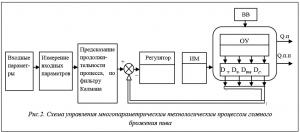

Прогнозирование оптимальной продолжительности многопараметрического технологического процесса главного брожения пива на основе фильтра Калмана рассмотрено в работе [5]. Схема автоматизированной системы управления многопараметрическим технологическим процессом главного брожения пива представлена на рисунке 2, где ИМ – исполнительные механизмы; ОУ – объект управления; ВВ – возмущающее воздействие; Qп – количество продукта; QПП – количества побочных продуктов; DE – датчик экстрактивности; DpH – датчик водородного показателя; DC – датчик спирта; DT – датчик температуры.

Автоматизированная система управления многопараметрическим технологическим процессом состоит из следующих основных элементов.

ИМ предназначен для нагревания или охлаждения объекта управления, например пивного сусла. Он состоит из следующих основных устройств: вентилятор, хладагент, обогреватель.

ОУ – емкость (чаще всего цилиндро-канонический танк (ЦКТ)), в которой происходит процесс главного брожения пива.

Датчики – технологическое оборудование для сбора информации о свойствах готовящегося продукта: термометры, манометры, сахарометры, спиртометры и т.д.

Важнейшим элементом системы управления является регулятор управляющего воздействия (далее – регулятор). Регулятор служит для обеспечения определенного качества параметров технологического процесса на требуемом уровне. Он работает непосредственно с исполнительным механизмом. Известны следующие виды регуляторов: интегральный (И-регулятор), пропорциональный (П-регулятор), пропорционально-интегральный (ПИ-регулятор), пропорционально-интегрально-дифференциального регулирования (ПИД-регулятор).

Обоснование выбора регулятора и закона регулирования

В многопараметрическом технологическом процессе главного брожения пива можно выделить два основных подпроцесса (этапа): нагревание и охлаждение.

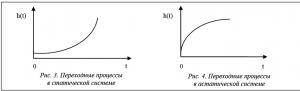

Первый заключается в нагревании (за счет размножения дрожжей или за счет воздействия ИМ) объекта управления (продукта) на 5,5–6 оС в течение 3–5 дней. По виду переходных характеристик процесса различают статический технологический процесс (рис. 3) и астатический технологический процесс

(рис. 4) [6].

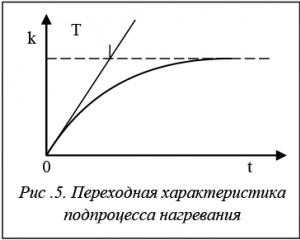

Анализ графика изменения температуры во времени (рис. 1) позволяет сделать вывод, что многопараметрический технологический процесс главного брожения пива является статическим процессом. Переходная функция h(t) процесса имеет форму, показанную на рисунке 5 [6].

Тогда передаточная функция процесса (отношение изображения выходной величины к изображению входной величины при нулевых начальных условиях) имеет следующий вид [7]:

(2)

(2)

где k – коэффициент передачи (отношение изображения выходной величины к изображению входной величины при нулевых начальных условиях); Тp – постоянная времени процесса.

В соответствии с формулой (2) с учетом результатов анализа рисунка 1 передаточная функция подпроцесса нагревания будет иметь вид

(3)

(3)

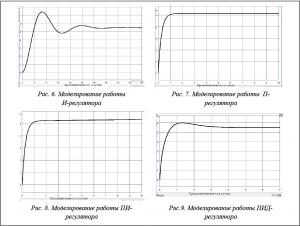

Результаты моделирования работы регуляторов (И, П, ПИ, ПИД) в ходе подпроцесса нагревания приведены на рисунках 6–9.

При использовании И-регулятора процесс достигает установившегося значения температуры на 35-й день. Это очень долго. При применении П- и ПИ-регулятора процесс нагревания быстро начинается

(в первый день температура достигает 5 oС). Это испортит продукт – пиво. При применении этих регуляторов процесс не достигает максимального значения температуры (13,5 oС). Применение

ПИД-регулятора позволяет достигать установившегося значения температуры на третий день. Тогда можно сделать вывод, что для создания автоматизированной системы управления применительно к подпроцессу нагревания наиболее целесообразно применять ПИД-регулятор.

Блок-схема ПИД-регулятора подпроцесса нагревания показана на рисунке 10, а результат моделирования – на рисунке 9.

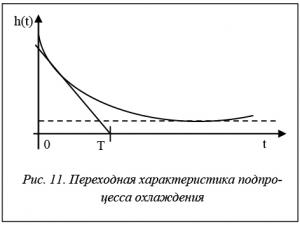

Второй подпроцесс заключается в охлаждении объекта управления с 13,5 oС до ≤4 oC (то есть на

9,5 oС) за 2 дня. Переходная характеристика имеет вид, показанный на рисунке 11, kT.

В соответствии с формулой (2) и с учетом результатов анализа (рис. 1) передаточная функция подпроцесса охлаждения будет иметь вид:

(4)

(4)

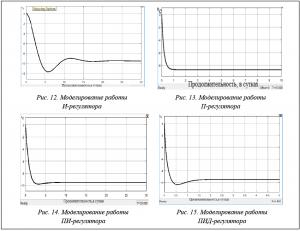

Результаты моделирования работы регуляторов (И, П, ПИ, ПИД) в ходе подпроцесса охлаждения приведены на рисунках 12–15.

При использовании И-регулятора процесс достигает установившегося значения температуры на 20 дней. При применении П-регулятора процесс не достигает минимального значения (-9,5 oC). При применении ПИ-регулятора процесс продолжается дольше и достигает минимального значения на третий день. При применении ПИД-регулятора установившееся значение температуры достигается за 1,5 дня. Можно сделать вывод, что для автоматизированной системы управления на этапе подпроцесса охлаждения предпочтительнее применение ПИД-регулятора.

Блок-схема ПИД-регулятора подпроцесса охлаждения показана на риcунке 16. Результат моделирования показан на рисунке 15.

ПИД-регулятор относится к наиболее распространенному типу регуляторов. Порядка 90–95 % регуляторов, находящихся в настоящее время в эксплуатации, используют ПИД-алгоритм. Причинами столь высокой популярности являются простота построения и промышленного использования, надежность функционирования, пригодность для решения большинства практических задач и низкая стоимость [8].

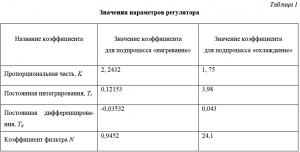

В процессе моделирования получены значения параметров регулятора, обеспечивающие наиболее эффективное решение задач управления (табл. 1).

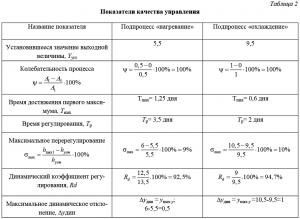

Показатели качества управления многопараметрическим технологическим процессом главного брожения, определяемые по переходной характеристике, показаны в таблице 2.

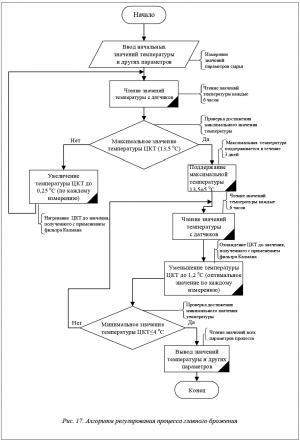

Алгоритм регулирования температуры в процессе главного брожения пива показан на рисунке 17.

Вывод

Математическое моделирование работы регулятора при управлении многопараметрическим технологическим процессом на примере процесса главного брожения пива, полученные при этом результаты (настройки) позволяют считать, что предложенный в работе к использованию ПИД-регулятор обеспечит решение задач управления многопараметрическим технологическим процессом с требуемыми характеристиками.

Литература

- Скворцов В.Ф. Основы технологии машиностроения: учеб. пособие. Томск: Изд-во Томского политехнич. ун-та, 2012. 352 с.

- Грибкова А.Н. Развитие методов анализа и синтеза оптимального управления для построения информационно-управляющих систем многомерными технологическими объектами. Тамбов, 2016. 32 с.

- Левин С.В. Оптимальное управление линейными MISO-объектами с применением методов линейного программирования. Харьков: Национальн. аэрокосмич. ун-т им. Н.Е. Жуковского «ХАИ», 2008.

- Грибков А.Н., Куркин И.А. Метод структурного синтеза алгоритма расчета параметров функций оптимального управления многомерным объектом // Информатика и системы управления. 2015. № 3 (45). С. 72–83.

- Нийонсаба Т., Павлов В.А. Прогнозирование оптимальной длительности процесса главного брожения пива на основе фильтра Калмана // Программные продукты и системы. 2016. № 3. С. 202–207.

- Сенигов П.Н. Теория автоматического управления: конспект лекций. Челябинск: Изд-во ЮУрГУ, 2000. 93 с.

- Муромцев Ю.Л., Муромцев Д.Ю. Основы автоматики и системы автоматического управления. Тамбов: Изд-во Тамбовского гос. техн. ун-та, 2008. Ч. 1. С. 96–100.

- Денисенко В. ПИД-регуляторы: принципы построения и модификации // Современные технологии автоматизации. 2006. № 4. С. 66–74.

Comments